Erweiterte keramikbeschichtungen, einschließlich SIC COATING und CVD SIC COATING, haben 300mm Siliziumwafer Verarbeitung revolutioniert, indem kritische Herausforderungen in der Halbleiterfertigung angegangen werden. Ihre außergewöhnliche thermische Stabilität gewährleistet eine zuverlässige Leistung unter extremen Bedingungen. Zum Beispiel zeigen Kyoceras plasmabeständige Aluminiumoxidkeramiken weniger als 0,1% Gewichtsverlust nach 100 Stunden Exposition gegenüber CF4/O2 Plasma. Die chemische Beständigkeit verbessert die Haltbarkeit dieser Beschichtungen, wie sie in den Industrieberichten zur Hervorhebung ihrer wachsende nachfrage in halbleiteranwendungen. Innovationen wie TAC COATING und CVD TAC COAT bieten einen unübertroffenen Verschleißschutz, der die Langlebigkeit der Geräte gewährleistet. Diese fortschrittlichen Eigenschaften ermöglichen es den Herstellern, höhere Präzision, Effizienz und Zuverlässigkeit in Prozessen der nächsten Generation zu erreichen und das Engagement von Ningbo VET Energy Technology Co., Ltd für innovative Lösungen zu verfestigen.

Wichtigste Erkenntnisse

- Moderne keramische Beschichtungen machen 300mm silizium wafer werkzeuge länger. Sie helfen ihnen auch bei harten Bedingungen gut zu arbeiten.

- Diese Beschichtungen helfen Fabriken besser zu arbeiten, indem sie weniger Fixierung benötigen. Sie senken auch Fehler, was bedeutet, dass mehr gute Produkte hergestellt werden.

- Verwendung keramikbeschichtungen spart Geld im Laufe der Zeit. Sie machen Werkzeuge länger und benötigen weniger Reparaturen oder Ersatz.

- Neue Ideen wie die Nanotechnologie verbessern keramische Beschichtungen. Diese Beschichtungen sind jetzt dünner und arbeiten besser für zukünftige Anwendungen.

- Ningbo VET Energietechnik Co., Ltd führt zu besseren keramischen Lösungen. Sie erfüllen die sich ändernden Anforderungen der Chip-Fertigungsindustrie.

Bedeutung von 300mm Silikon Wafer Verarbeitung

Die Rolle von 300mm Silikon Wafer in der Halbleiterfertigung

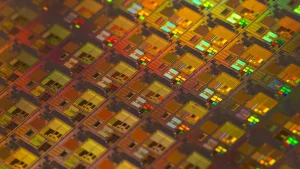

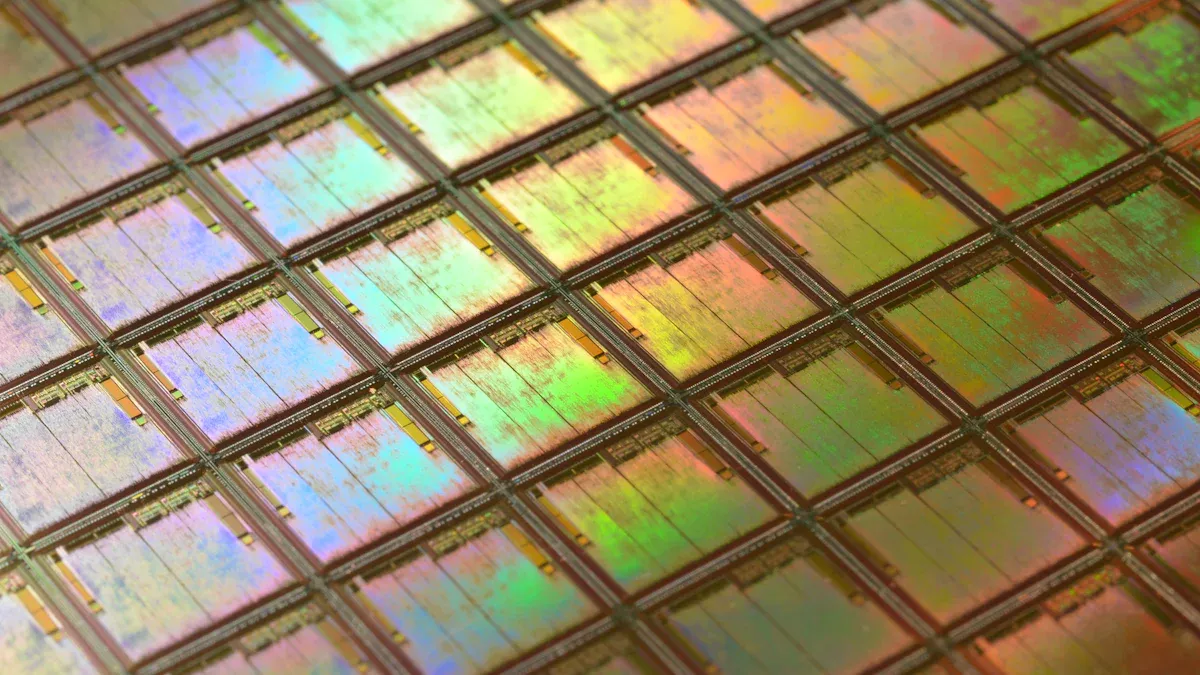

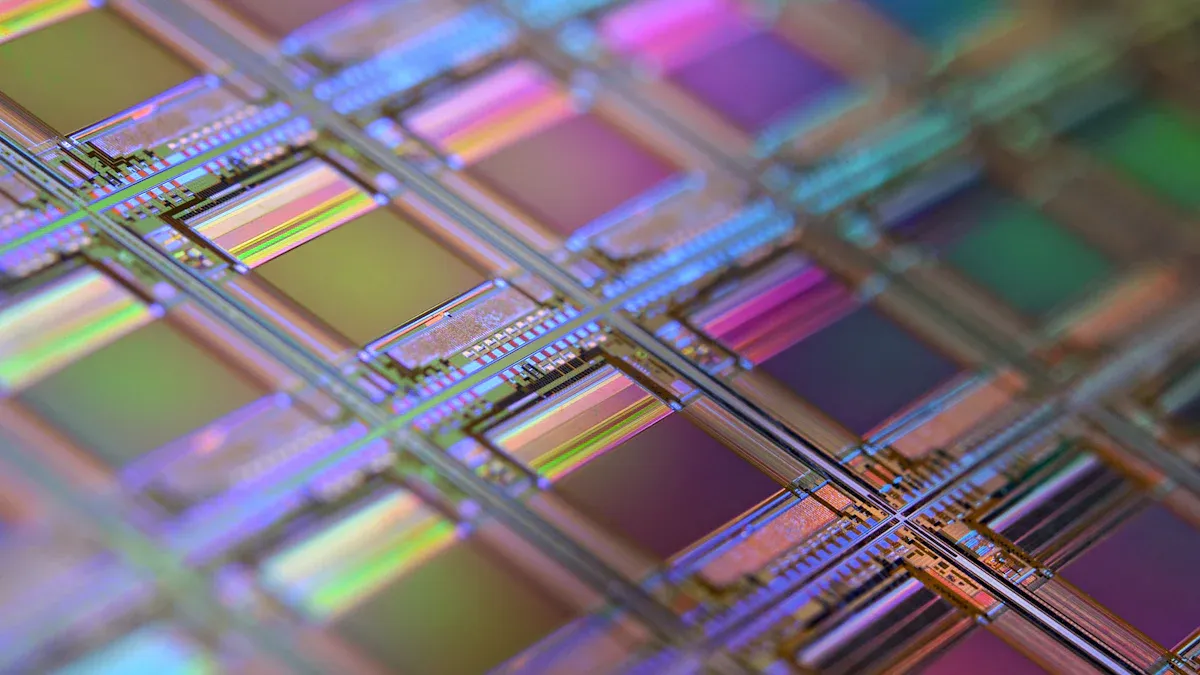

300mm Siliziumwafer sind der Grundstein der modernen Halbleiterfertigung geworden. Ihre größere Größe ermöglicht die Herstellung von mehr Chips pro Wafer, was die Kosteneffizienz und Ertrag erheblich verbessert. Diese Umstellung auf größere Wafer richtet sich an die Nachfrage der Industrie nach fortschrittlichen Technologien wie 5G, IoT und AI.

Die wachsende Bedeutung von 300mm Wafern ist in markttrends.

- 2023 entfielen diese Wafer auf 65% der gesamten Waferproduktion, ihre dominanz zeigen.

- Der globale Wafermarkt wird bis 2032 von etwa 10 Milliarden US-Dollar im Jahr 2023 auf 18 Milliarden US-Dollar wachsen, angetrieben von der Unterhaltungselektronik und der Automobilindustrie.

Technologische Fortschritte wie die EUV-Lithographie und 3D-Verpackungen verbessern die Fähigkeiten von 300mm Wafern weiter. Diese Innovationen ermöglichen es den Herstellern, den steigenden Bedarf an leistungsstarken und energieeffizienten Geräten zu decken. Darüber hinaus haben Outsourcing-Trends bei Fabless Halbleiterfirmen neue Möglichkeiten für Gießereien geschaffen, die sich auf 300mm Waferproduktion spezialisiert haben.

| Nachweisart | Beschreibung |

|---|---|

| Marktanteil | Mehr Nachfrage nach größeren Wafergrößen, insbesondere 300mm und darüber hinaus. |

| Technologische Fortschritte | EUV-Lithographie und 3D-Verpackungen treiben Wachstum in der Halbleiterfertigung. |

| Outsourcing Trends | Fabless Unternehmen auslagern Waferproduktion zu Gründern für Effizienz. |

Herausforderungen bei der Verarbeitung größerer Wafer

Trotz ihrer Vorteile stellt die Verarbeitung von 300mm Wafern einzigartige Herausforderungen dar. Der Übergang von kleineren Wafern, wie 200mm, erfordert erhebliche Investitionen und Know-how. Start-up-Kosten für 300mm Waferfabs über $15 Milliarden, so dass sie ein risiko-risiko.

| Aspekte | 200mm Wafer | 300mm Wafer |

|---|---|---|

| Start-up Kosten | Tief | Sehr hoch (>$15 Mrd.) |

| Technische Expertise | Moderation | Deutlich höher |

| Komplexität der Prozessentwicklung | Tief | Wesentliche Steigerungen |

Auch die Fertigungskomplexität steigt mit größeren Wafern. Moderne Lithographie-, Klebe- und Ätztechnologien sind unerlässlich, um Präzision zu erhalten. Das Ertragsmanagement wird kritisch, da Fehler in einem einzelnen Wafer mehrere integrierte Matrizen beeinflussen können. Dies erfordert fortschrittliche Erkennungs- und Verbesserungstechniken, um Verluste zu minimieren.

Zusätzlich hat der Bedarf an Automatisierung in der 300mm Waferverarbeitung zu erhöhte auslagerung. Während dies die Effizienz verbessert, erschwert es auch Lieferketten, insbesondere während der wirtschaftlichen Instabilität. Handelskriege und globale Abhängigkeiten verschärfen diese Herausforderungen weiter.

„Die Betriebskosten der 300mm-Waferproduktion sind deutlich größer als die von 200mm-Fabs. Echtzeit-Überwachung des Produkts kann Zeit und Geld durch reduzierte Schrott und verringerte Zykluszeit sparen. „

Keramikbeschichtungen spielen eine wichtige Rolle bei der Bewältigung dieser Herausforderungen. Ihre außergewöhnliche Haltbarkeit und thermische Stabilität gewährleisten eine zuverlässige Leistung in fortschrittlichen Wafer-Verarbeitungsanlagen und unterstützen den Übergang der Industrie zu größeren Wafern.

Keramik Beschichtungen in Wafer Verarbeitung

Schlüsseleigenschaften von Keramikbeschichtungen

Keramikbeschichtungen zeigen eine einzigartige kombination von Eigenschaften, die sie in 300mm Silizium-Wafer-Verarbeitung unverzichtbar machen. Ihre außergewöhnliche thermische Stabilität ermöglicht es ihnen, extremen Temperaturen standzuhalten und eine zuverlässige Leistung in Hochhitze-Umgebungen zu gewährleisten. Diese Eigenschaft ist besonders kritisch bei Verfahren wie der chemischen Aufdampfung (CVD) und der physikalischen Aufdampfung (PVD), bei denen Temperaturen über 1000°C liegen können. Darüber hinaus bieten keramische Beschichtungen eine überlegene chemische Beständigkeit, Schutzausrüstung vor korrosiven Gasen und Flüssigkeiten, die üblicherweise in der Halbleiterherstellung verwendet werden.

Haltbarkeit und Verschleißfestigkeit sind andere entscheidende Merkmale keramischer Beschichtungen. Diese Beschichtungen halten ihre strukturelle Integrität unter mechanischer Beanspruchung, reduzieren die Betriebszeiten und Wartungskosten. Es wurden verschiedene Prüfverfahren ermittelt diese eigenschaften zu bewerten:

| Prüfverfahren | Beschreibung |

|---|---|

| Tabernahrung | Bestimmt die Beständigkeit des Materials gegen Abrieb, was darauf hindeutet, wie gut es mechanischen Einwirkungen standhält. |

| Mikro-Abrasion Technik | Ermöglicht eine präzise Untersuchung des Oberflächenverschleißes, Isolierung der Wirkungen von Testbedingungen auf Verschleißfestigkeit. |

| Pin-on-Disk Verschleißprüfung | Für tribologische Charakterisierung, Abschätzung von Reibung und Verschleißmechanismen zwischen Materialien verwendet. |

| RCA Verschleißprüfung | Prüft Oberflächen für Abriebfestigkeit, häufig in verschiedenen Branchen für verschiedene Materialien verwendet. |

| Blade-on-Block Wear Testing | Charakterisiert Eigenschaften wie Lebensdauer von Beschichtungen und Reibungskoeffizienten durch spezifische Tests. |

Diese fortschrittlichen Eigenschaften sorgen dafür, dass keramische Beschichtungen die strengen Anforderungen der Waferverarbeitung der nächsten Generation aushalten können, was sowohl Effizienz als auch Zuverlässigkeit erhöht.

Anwendungen in Wafer Fabrication Equipment

Keramikbeschichtungen spielen ein Schlüssel rolle in der Leistung und Langlebigkeit von Wafer-Produktionsanlagen. Ihre Fähigkeit, hohe Wärmeleitfähigkeit und elektrische Isolierung zu bieten, macht sie ideal für kritische Komponenten in der Halbleiterfertigung. Plasmagespritzte Tonerde, zum Beispiel wird in PVD- und CVD-Kammern aufgrund seiner ausgezeichneten thermischen und elektrischen Eigenschaften weit verbreitet. Ebenso bieten plasmagespritzte Aluminiumoxidbeschichtungen eine hohe dielektrische Festigkeit und thermische Stoßfestigkeit, wodurch sie für Hochtemperaturanwendungen geeignet sind.

Die folgende Tabelle zeigt spezifische Anwendungen von keramischen Beschichtungen in Waferherstellungsanlagen:

| Keramikbeschichtungsart | Key Benefits | Anwendungen in Wafer Fabrication Equipment |

|---|---|---|

| Plasmagesprühte Tonerde | Hohe Wärmeleitfähigkeit, hält hohe Temperaturen, ausgezeichnete elektrische Eigenschaften | Verwendung in PVD- und CVD-Kammern zur Isolierung |

| Plasmagesprühtes Aluminiumoxid | Hohe dielektrische Festigkeit, überlegene thermische Stoßfestigkeit | Ideal für Halbleiterbaugeräte |

| Plasmaspray Yttriumoxid | Erhöhte Beständigkeit gegen thermisches Radfahren, verbesserte dielektrische Festigkeit | Geeignet für verschiedene Halbleiterverfahren |

| Cubic Silicon Carbide | Hohe Temperaturbeständigkeit in verschiedenen Gasen | Verwendet in MOCVD, CVD, PECVD und PVD-Prozessen |

Zusätzlich zu diesen Anwendungen reduzieren keramische Beschichtungen die chemische Verunreinigung in Verarbeitungsanlagen deutlich. Zum Beispiel:

- Aluminiumoxidbeschichtungen halten strukturelle Integrität über einen weiten pH-Bereich, übertreffen traditionelle Zink-reiche Beschichtungen.

- Pharmazeutische Hersteller, die aluminabeschichtete Reaktoren verwenden, melden 50% Abnahme der Verunreinigungen gegenüber edelstahloberflächen.

- Offshore-Ölplattform-Komponenten mit Aluminiumoxid-Beschichtungen erleben eine 70% Reduktion der Salzwasserkorrosionsschäden.

Diese Beispiele unterstreichen die Vielseitigkeit und Wirksamkeit von keramischen Beschichtungen bei der Verbesserung der Leistung und Haltbarkeit von Wafer-Produktionsanlagen. Ningbo VET Energy Technology Co., Ltd führt die Industrie weiterhin durch die Entwicklung fortschrittlicher keramischer Lösungen, die auf die sich entwickelnden Anforderungen der Halbleiterfertigung zugeschnitten sind.

Vorteile von keramischen Beschichtungen in Halbleitern Herstellung

Prozesseffizienz und Ertrag steigern

Keramische Beschichtungen verbessern die Effizienz und Ausbeute von Halbleiterherstellungsprozessen deutlich. Ihre außergewöhnliche thermische Stabilität gewährleistet eine gleichbleibende Leistung in Hochtemperatur-Umgebungen, wie z.B. die chemische Aufdampfung (CVD) und die physikalische Aufdampfung (PVD). Diese Stabilität minimiert thermische Schwankungen, was zu Fehlern bei der Waferherstellung führen kann. Durch die genaue Temperaturregelung helfen die Keramikbeschichtungen Herstellern, höhere Ausbeuten bei weniger verworfenen Wafern zu erzielen.

Die chemische Beständigkeit von keramischen Beschichtungen spielt auch eine entscheidende Rolle bei der Verbesserung der Prozesseffizienz. Diese Beschichtungen schützen Geräte vor korrosiven Gasen und Chemikalien, die während der Waferherstellung verwendet werden. Dieser Schutz reduziert die Häufigkeit der Wartung und Reinigung von Geräten und ermöglicht unterbrechungsfreie Produktionszyklen. So werden z.B. plasmagespritzte Aluminiumoxidbeschichtungen weit verbreitet in CVD Kammern die chemische verunreinigung zu verhindern, eine sauberere und effizientere fertigungsumgebung zu gewährleisten.

Darüber hinaus tragen keramische Beschichtungen zu einem besseren Ertragsmanagement bei, indem die Gefahr von durch Verschleiß und Abrieb verursachten Mängeln verringert wird. Ihre Haltbarkeit sorgt dafür, dass kritische Komponenten, wie Waferträger und Kammerwände, ihre strukturelle Integrität über längere Zeiträume aufrecht erhalten. Diese Zuverlässigkeit führt zu weniger Produktionsstörungen und einer höheren Gesamteffizienz.

Verbesserung der Haltbarkeit und Senkung der Kosten

Die Haltbarkeit keramikbeschichtungen bietet erhebliche kostensparende Vorteile in der Halbleiterfertigung. Diese Beschichtungen verlängern die Lebensdauer der Waferherstellungsausrüstung, indem sie vor mechanischen Verschleiß, thermischer Belastung und chemischer Korrosion geschützt werden. Diese Langlebigkeit reduziert den Bedarf an häufigen Ersatz- und Reparaturarbeiten, was zu erheblichen langfristigen Einsparungen führt.

Die Investition in keramische Beschichtungen erweist sich als eine finanziell fundierte Entscheidung, wenn sie ihre Auswirkungen auf die Wartungskosten berücksichtigen. Traditionelle Schutzlösungen, wie Polymerbeschichtungen, erfordern häufige Reapplizierungen und erhöhen den Betriebsaufwand. Im Gegensatz dazu bieten keramische Beschichtungen einen lang anhaltenden Schutz, der oft mehrere Jahre mit minimalem Stand hält. Während beispielsweise die anfänglichen Kosten für die Anwendung von keramischen Beschichtungen höher sein können, führen die reduzierten Wartungsanforderungen und die verlängerte Lebensdauer der Geräte zu geringeren Gesamtkosten.

Vergleichende Wirtschaftsstudien unterstreichen die Kostenvorteile keramischer Beschichtungen gegenüber alternativen Lösungen. Traditionelle Schutzverfahren, wie Wachsbeschichtungen, erfordern regelmäßige Replikationen, was zu repetitiven Kosten führt. Keramikbeschichtungen, andererseits, kann 2 bis 5 jahre dauern, deutlich reduzieren Wartungskosten. Beispielsweise kann eine hochwertige keramische Beschichtung kosten $1,000 zunächst, aber bietet Jahre Schutz, Übersetzung auf eine jährliche Kosten von nur $200. Die Ausgaben von $50 monatlich auf alternative Lösungen führen dagegen zu jährlichen Kosten von ca. $600, was die finanziellen Vorteile von keramischen Beschichtungen zeigt.

Darüber hinaus trägt die verbesserte Haltbarkeit von keramischen Beschichtungen zum Wiederverkaufswert von Fertigungsanlagen bei. Durch die Aufrechterhaltung des Zustands und der Leistung der Ausrüstung sorgen diese Beschichtungen dafür, dass sie ihren Wert im Laufe der Zeit behält. Diese Konservierung profitiert nicht nur Hersteller beim Weiterverkauf, sondern unterstützt auch ihre langfristige Finanzplanung.

Ningbo VET Energietechnik Co., Ltd führt die Industrie weiterhin durch die Entwicklung fortschrittlicher keramischer Lösungen, die die sich entwickelnden Anforderungen der Halbleiterfertigung ansprechen. Ihre innovativen Beschichtungen liefern eine unübertroffene Langlebigkeit und Kosteneffizienz, wodurch die Hersteller ihren Betrieb optimieren und nachhaltiges Wachstum erzielen können.

Innovationen in Keramikbeschichtungen

Emerging Coating Technologies for Wafer Processing

Die rasche Entwicklung der Halbleiterherstellung hat erhebliche Fortschritte in keramische beschichtungstechnologien. Forscher sind nanotechnologie nutzen dünnere, effizientere Beschichtungen mit verbesserten thermischen und chemischen Eigenschaften zu entwickeln. Diese Innovationen ermöglichen eine präzise Kontrolle über die Schichtdicke und verbessern die Leistung in Hochtemperatur-Umgebungen. Multifunktionale Beschichtungen gewinnen auch Zugkraft und bieten kombinierte Vorteile wie Korrosionsbeständigkeit und Wärmemanagement. Diese Dual-Funktionalität reduziert den Bedarf an mehreren Schichten, optimiert Fertigungsprozesse.

Die Individualisierung hat sich zu einem entscheidenden Schwerpunkt entwickelt, wobei die Hersteller Keramikbeschichtungen auf spezifische Anforderungen anpassen. Zum Beispiel sind jetzt Beschichtungen mit einstellbarer Oberflächenrauhigkeit erhältlich, die eine optimierte Leistung bei Waferbearbeitungsgeräten ermöglichen. Die kontinuierliche Investition in Forschung und Entwicklung treibt diese Fortschritte an, um sicherzustellen, dass keramische Beschichtungen an der Spitze der Halbleiterinnovation bleiben.

| Trend | Beschreibung |

|---|---|

| Verwendung der Nanotechnologie | Nanotechnologie nutzen, um dünnere, effizientere Beschichtungen mit verbesserten Eigenschaften zu schaffen. |

| Entwicklung von Multifunktional Beschichtungen | Beschichtungen erzeugen, die mehrere Funktionen wie Korrosionsschutz und thermisches Management bieten. |

| Anpassung der Beschichtungen | Bieten Sie maßgeschneiderte Beschichtungen an, um den spezifischen Anforderungen der Halbleiterhersteller gerecht zu werden. |

| Steigerung der Forschung und Entwicklung | Kontinuierliche Investitionen in FuE, die innovative Produktentwicklung für Hochleistungsbeschichtungen vorantreiben. |

Besonders hervorzuheben sind ultrahochtemperaturkeramische Beschichtungen (UHTCCs). Diese Beschichtungen zeigen eine außergewöhnliche thermische Stabilität, trotz Temperaturen bis 1600° C. Ihre Fähigkeit, extreme Bedingungen zu ertragen, macht sie für hochpräzise Anwendungen in KI-, autonomen Fahrzeugen und 5G-Technologien unverzichtbar. Da elektronische Geräte kompakter werden und mit höheren Geschwindigkeiten arbeiten, wächst die Nachfrage nach UHTCCs weiter, angetrieben durch Fortschritte in Elektrofahrzeugen und nachhaltige Fertigungsverfahren.

Anpassung an die Next-Gen-Produktion Nachfragen

Die Halbleiterindustrie steht vor einem zunehmenden Druck, um sich den Anforderungen der nächsten Generation anzupassen. Keramikbeschichtungen spielen eine zentrale Rolle bei der Bewältigung dieser Herausforderungen, indem die Leistung und Haltbarkeit von Wafer-Verarbeitungsanlagen verbessert werden. Hochreine Beschichtungen sorgen beispielsweise für eine minimale Verschmutzung bei der Herstellung, eine kritische Anforderung für fortschrittliche Technologien wie die EUV-Lithographie.

Keramikbeschichtungen bieten auch außergewöhnliche Abdeckung, auch auf komplexen Formen, um einen umfassenden Schutz zu gewährleisten. Ihre Korrosionsbeständigkeit und thermische Stabilität machen sie ideal für reaktive Umgebungen, wo traditionelle Materialien oft scheitern. Diese Eigenschaften orientieren sich an der Umstellung der Industrie auf umweltfreundliche und langlebige Lösungen, insbesondere in Bereichen wie Luft- und Raumfahrt, Automotive und erneuerbare Energien.

| Hauptgrundstück | Beschreibung |

|---|---|

| Maximale Betriebstemperatur | Bis zu 1600°C sorgen für Zuverlässigkeit in Hochtemperatur-Umgebungen. |

| Korrosionsbeständigkeit | Außergewöhnlicher Korrosionsschutz in reaktiven Umgebungen. |

| Thermische Stabilität | Bewahrt strukturelle Integrität bei hohen Temperaturen. |

| Anpassbare Oberflächenrauhigkeit | Ermöglicht maßgeschneiderte Anwendungen auf Basis spezifischer Bedürfnisse. |

| Hohe Reinheit Beschichtung | Verbessert die Leistung bei der Halbleiterherstellung und anderen Anwendungen. |

| Außergewöhnliche Deckung | Effektiv auf komplexe Formen, um einen umfassenden Schutz zu gewährleisten. |

Die Industrieanalyse zeigt die Anpassungsfähigkeit von keramischen Beschichtungen in verschiedenen Anwendungen. Bei der Herstellung von Solarpaneelen schützen diese Beschichtungen vor Korrosion und Verschmutzung und verbessern die Haltbarkeit bei rauen Bedingungen. Aerospace-Komponenten profitieren von ihrer Hochtemperaturbeständigkeit und verbessern die Motoreffizienz. Der Automobilsektor sieht auch das Wachstum in fortschrittlichen Beschichtungen, angetrieben durch die Nachfrage nach umweltfreundlichen und langlebigen Lösungen.

- Erhöhung der Nutzung transparenter leitfähiger Beschichtungen in der Solartechnologie.

- Anwendung im Luftraum für hocheffiziente Motoren.

- Wachstum in fortschrittlichen Beschichtungen durch umweltfreundliche und langlebige Lösungen.

Ningbo VET Energietechnik Co., Ltd bleibt an der Spitze dieser Innovationen und bietet innovative keramische Lösungen, die auf die sich entwickelnden Anforderungen der Fertigung der nächsten Generation zugeschnitten sind.

Moderne keramische Beschichtungen sind bei der Behandlung der Komplexitäten der 300mm Silizium-Wafer-Verarbeitung wesentlich geworden. Ihre einzigartigen Eigenschaften, wie thermische Stabilität und chemische Beständigkeit, sorgen für überragende Effizienz, Haltbarkeit und Präzision in der Halbleiterfertigung. Diese Beschichtungen erfüllen nicht nur die aktuellen Anforderungen der Industrie, sondern auch den Weg für zukünftige Innovationen in Hochleistungstechnologien.

Als führend in fortschrittlichen keramischen Lösungen, Ningbo VET Energy Technology Co, Ltd. weiter vorantreiben, indem wir auf Anwendungen der nächsten Generation zugeschnittene hochmoderne Beschichtungen liefern. Ihr Engagement für Innovation positioniert sie an der Spitze der Halbleiterindustrie.

FAQ

Was macht Keramikbeschichtungen essentiell für die 300mm Siliziumwafer Verarbeitung?

Keramikbeschichtungen bieten unübertroffene thermische Stabilität, chemische Beständigkeit und Verschleißschutz. Diese Eigenschaften gewährleisten eine zuverlässige Leistungsfähigkeit in Hochtemperatur- und korrosiven Umgebungen, was sie für fortschrittliche Halbleiterherstellungsprozesse wie CVD und PVD unverzichtbar macht.

Wie verbessern keramische Beschichtungen die Waferherstellungsausrüstung?

Keramikbeschichtungen verbessern die Haltbarkeit der Geräte durch den Schutz vor mechanischen Verschleiß, thermischer Beanspruchung und chemischer Korrosion. Dieser Schutz reduziert Wartungsanforderungen, minimiert Ausfallzeiten und verlängert die Lebensdauer von kritischen Bauteilen und gewährleistet eine gleichbleibende Leistung bei der Waferbearbeitung.

Sind keramische Beschichtungen für die Halbleiterherstellung kostengünstig?

Ja, keramische Beschichtungen bieten langfristige kosteneinsparungen. Ihre Haltbarkeit reduziert die Häufigkeit der Reparaturen und Ersetzungen von Geräten. Obwohl die anfänglichen Antragskosten höher sein können, machen die verlängerten Lebensdauer- und reduzierten Wartungskosten ihnen eine finanziell solide Investition.

Welche Innovationen prägen die Zukunft von keramischen Beschichtungen?

Neue Technologien wie Nanotechnologie und ultrahochtemperaturkeramische Beschichtungen (UHTCCs) verwandeln die Branche. Diese Fortschritte ermöglichen dünnere, multifunktionelle Beschichtungen mit verbesserten thermischen und chemischen Eigenschaften, die den Anforderungen der Halbleiterherstellung der nächsten Generation entsprechen.

Wie funktioniert Ningbo VET Energy Technology Co., Ltd trägt zur Branche bei?

Ningbo VET Energietechnik Co., Ltd führt die Entwicklung fortschrittlicher keramischer Lösungen. Ihre innovativen Beschichtungen richten sich an die sich entwickelnden Herausforderungen der Halbleiterfertigung und sorgen für überlegene Effizienz, Haltbarkeit und Präzision für Anwendungen der nächsten Generation.