Präzisionsrobotik setzt stark auf fortschrittliche Materialien, um außergewöhnliche Leistung zu erzielen. Silicon Carbide (SiC) Endeffektoren spielen in diesem Bereich eine zentrale Rolle, indem sie unübertroffene Stärke, thermische Beständigkeit und leichte Eigenschaften bieten. Diese Eigenschaften ermöglichen es Robotern, auch in anspruchsvollen Umgebungen mit größerer Genauigkeit und Effizienz zu arbeiten. Industrien wie Luft- und Raumfahrt, Halbleiterbau und medizinische Robotik verlangen zunehmend SiC-Endeffektoren, um ihre hohen Anforderungen an Präzision und Haltbarkeit zu erfüllen. Die einzigartige Kombination von mechanischen und thermischen Vorteilen positioniert den SiC-Endeffektor als unverzichtbares Bauteil in der modernen Robotik.

Wichtigste Erkenntnisse

- SiC Endeffektoren sind für Präzisionsrobotik aufgrund ihrer hohen Festigkeit, Wärmebeständigkeit und leichten Eigenschaften unerlässlich, wodurch Roboter mit größerer Genauigkeit und Effizienz arbeiten können.

- Die einzigartigen Materialeigenschaften von Silicon Carbide, wie außergewöhnliche Wärmeleitfähigkeit und chemische Inertität, machen SiC Endeffektoren geeignet für anspruchsvolle Umgebungen wie Luft- und Halbleiterbau.

- Ingenieure können die Leistung von SiC-Endeffektoren verbessern, indem sie ihr Design optimieren und fortschrittliche Fertigungstechniken, wie z.B. additive Fertigung, verwenden, um traditionelle Produktionsprobleme zu überwinden.

- SiC Endeffektoren reduzieren die Belastung von Roboterarmen deutlich, verbessern Geschwindigkeit und Präzision bei gleichzeitiger Minimierung der Wartungsanforderungen, was zu einer erhöhten Betriebseffizienz führt.

- Branchen wie Gesundheit, Luft- und Raumfahrt und Elektronik profitieren von der Integration von SiC-Endeffektoren, da sie eine präzise Handhabung empfindlicher Materialien und Komponenten gewährleisten.

- Zukünftige Weiterentwicklungen in der SiC-Endeffektor-Technologie, einschließlich hybrider Materialien und verbesserter Fertigungsprozesse, versprechen, ihre Fähigkeiten und Anwendungen in der Robotik weiter zu verbessern.

- Durch die Übernahme von SiC-Endeffektoren können Unternehmen in ihren Robotersystemen höhere Präzision und Zuverlässigkeit erreichen, Innovationen und Effizienz in verschiedenen Branchen vorantreiben.

Einführung in SiC End Effectors

Materialeigenschaften von SiC End Effectors

Silicon Carbide (SiC) zeigt außergewöhnliche Materialeigenschaften, die es zu einer bevorzugten Wahl für Endeffektoren in Präzisionsrobotik machen. Sein hohes Festigkeits-zu-Gewicht-Verhältnis sorgt für Langlebigkeit bei gleichzeitiger Aufrechterhaltung einer Leichtbaustruktur. Mit dieser Kombination können Robotersysteme Aufgaben mit höherer Effizienz und reduziertem Energieverbrauch ausführen. SiC zeigt auch bemerkenswerte Wärmeleitfähigkeit, so dass es extremen Temperaturen standhalten, ohne die Leistung zu beeinträchtigen. Darüber hinaus schützt sie durch ihre chemische Trägheit vor Korrosion, wodurch sie für den Einsatz in rauen Umgebungen geeignet ist. Diese Eigenschaften verbessern gemeinsam die Zuverlässigkeit und Langlebigkeit von SiC-Endeffektoren in anspruchsvollen Anwendungen.

Vorteile von SiC End Effectors in Robotik

SiC Endeffektoren bieten mehrere Vorteile, die die Leistung von Robotersystemen erhöhen. Ihr Leichtbau reduziert die Belastung von Roboterarmen, verbessert die Geschwindigkeit und Präzision während des Betriebs. Die thermische Beständigkeit des Materials gewährleistet eine gleichbleibende Leistung in Hochtemperatur-Umgebungen, wie Halbleiterbau oder Luft- und Raumfahrtanwendungen. Zusätzlich widerstehen SiC-Endeffektoren auch bei kontinuierlicher Beanspruchung Verschleiß und Verformung, was Wartungsanforderungen minimiert. Diese Vorteile tragen zu einer erhöhten betrieblichen Effizienz und Wirtschaftlichkeit bei, wodurch SiC-Endeffektoren zu einem unverzichtbaren Bestandteil in der fortgeschrittenen Robotik werden.

Relevanz von SiC Endeffektoren für Präzisionsrobotik

Präzisionsrobotik erfordert Komponenten, die Genauigkeit, Haltbarkeit und Anpassungsfähigkeit liefern. SiC Endeffektoren erfüllen diese Anforderungen durch eine unvergleichliche mechanische und thermische Stabilität. Ihre Fähigkeit, die Maßgenauigkeit unter unterschiedlichen Bedingungen zu erhalten, sorgt für eine präzise Handhabung zarter Materialien wie Mikrochips oder medizinische Instrumente. Branchen, die sich auf Präzisionsrobotik, einschließlich Gesundheits- und Elektronik, verlassen, profitieren maßgeblich von der Integration von SiC Endeffektoren. Durch die Leistungsfähigkeit und Zuverlässigkeit von Robotersystemen spielen diese Endeffektoren eine entscheidende Rolle bei der Entwicklung von Automatisierungstechnologien in mehreren Bereichen.

Design Erwägungen für SiC End Effectors

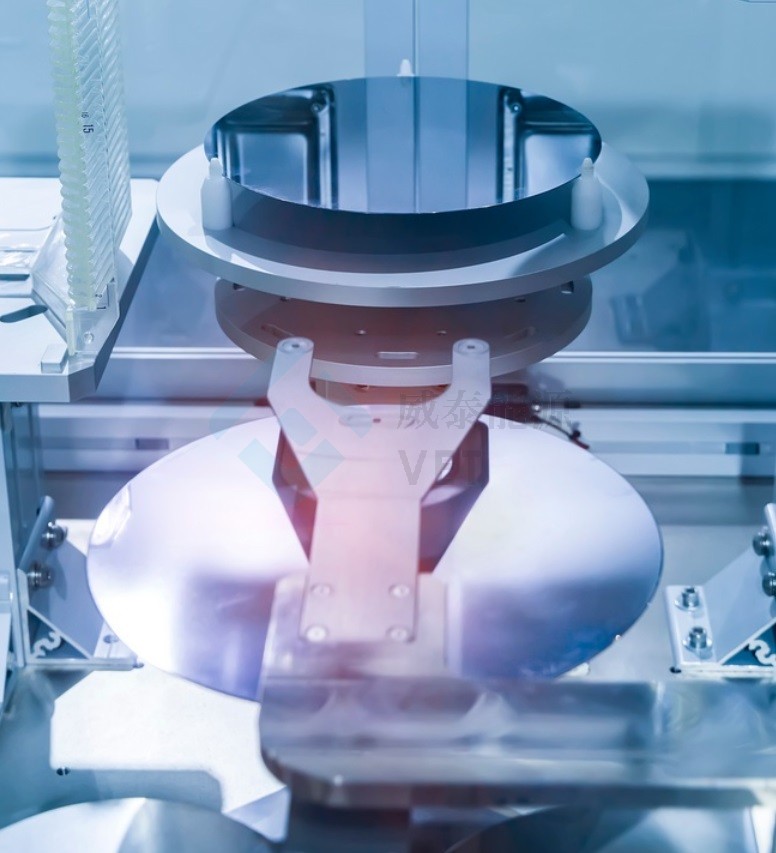

Strukturkomponenten von SiC End Effectors

Die Strukturkomponenten eines SiC-Endeffektors bestimmen seine Funktionalität und Leistungsfähigkeit. Ingenieure entwerfen diese Komponenten, um eine optimale Festigkeit, Stabilität und Präzision zu gewährleisten. Ein typischer SiC-Endeffektor besteht aus einem Greifmechanismus, einer Montageschnittstelle und Tragstrukturen. Der Greifmechanismus behandelt empfindliche oder schwere Gegenstände mit Präzision, je nach Anwendung. Die Montageschnittstelle verbindet den Endeffektor mit dem Roboterarm und sorgt für eine nahtlose Integration. Stützstrukturen sorgen für Steifigkeit und Balance und verhindern eine Verformung während des Betriebes. Jedes Bauteil wird streng getestet, um den Anforderungen von hochpräzisen Aufgaben gerecht zu werden.

Materialauswahl und Herstellung Herausforderungen

Die Auswahl von Materialien für SiC-Endeffektoren beinhaltet die Abgleichleistungsanforderungen mit der Fertigungsdurchführbarkeit. Silicon Carbide bietet außergewöhnliche Eigenschaften, aber seine Produktion stellt Herausforderungen. Die Härte des Materials erschwert die Bearbeitung und erfordert fortschrittliche Techniken wie Diamantschleifen oder Laserschneiden. Die Gleichmäßigkeit in SiC-Komponenten zu erreichen, stellt auch wegen seiner spröden Natur Schwierigkeiten. Die Hersteller müssen diese Probleme lösen, um zuverlässige und kostengünstige Endeffektoren zu produzieren. Zusätzlich erhöht die Kompatibilität mit Robotersystemen die Komplexität des Materialauswahlprozesses. Trotz dieser Herausforderungen verbessern die Fortschritte in der Fertigungstechnologie die Qualität und Verfügbarkeit von SiC-Endeffektoren weiter.

Überwindende Design-Herausforderungen in SiC End Effectors

Die Gestaltung von SiC Endeffektoren erfordert innovative Lösungen, um inhärente Herausforderungen zu bewältigen. Ingenieure konzentrieren sich auf die Optimierung der Geometrie von Bauteilen, um Stresskonzentrationen zu reduzieren und Haltbarkeit zu verbessern. Erweiterte Simulationswerkzeuge helfen, die Leistung unter verschiedenen Bedingungen vorherzusagen und ermöglichen präzise Anpassungen während der Designphase. Um Fertigungsbeschränkungen zu bewältigen, erforschen Forscher alternative Fertigungsmethoden, wie die additive Fertigung, um komplexe Formen mit minimalem Abfall zu schaffen. Die Zusammenarbeit zwischen Materialwissenschaftlern und Robotertechnikern stellt sicher, dass SiC Endeffektoren die strengen Anforderungen der Präzisionsrobotik erfüllen. Diese Bemühungen führen zu Endeffektoren, die eine gleichbleibende Leistung in verschiedenen Anwendungen liefern.

Technische Spezifikationen von SiC End Effectors

Mechanische Eigenschaften von SiC-Endeffektoren

Silicon Carbide Endeffektoren zeigen außergewöhnliche mechanische Eigenschaften, die ihre Leistung in Präzisionsrobotik verbessern. Die hohe Zugfestigkeit des Materials ermöglicht es, deutliche Belastungen ohne Verformung zu ertragen. Seine Härte sorgt für Verschleißfestigkeit, auch bei längerem Einsatz in anspruchsvollen Umgebungen. Ingenieure schätzen seinen niedrigen Wärmeausdehnungskoeffizienten, der Maßänderungen bei unterschiedlichen Temperaturen minimiert. Diese Attribute machen SiC Endeffektoren zuverlässig für Aufgaben, die gleichbleibende Genauigkeit und Haltbarkeit erfordern. Die mechanische Stabilität dieser Komponenten unterstützt ihre Anwendung in Industrien, in denen Präzision kritisch ist.

Thermische und chemische Beständigkeit von SiC-Endeffektoren

SiC Endeffektoren zeigen bemerkenswerte thermische und chemische Beständigkeit, so dass sie für extreme Bedingungen geeignet. Das Material hält hohen Temperaturen stand, ohne strukturelle Integrität zu verlieren, wodurch eine gleichbleibende Leistung bei hitzeintensiven Prozessen wie der Halbleiterherstellung gewährleistet wird. Seine chemische Trägheit schützt sie vor korrosiven Stoffen und ermöglicht den Einsatz in Umgebungen mit Einwirkung von Säuren oder Alkalien. Dieser Widerstand reduziert das Risiko der Degradation und verlängert die Lebensdauer des Endeffektors. Diese Eigenschaften ermöglichen es SiC-Endeffektoren, die Funktionalität in anspruchsvollen Betriebseinstellungen aufrechtzuerhalten und die Zuverlässigkeit verschiedener Anwendungen zu gewährleisten.

Gewicht und Dimensionsstabilität von SiC-Endeffektoren

Die Leichtigkeit von SiC-Endeffektoren trägt zu ihrer Effizienz in Robotersystemen bei. Reduziertes Gewicht verringert die Belastung von Roboterarmen, verbessert Geschwindigkeit und Präzision während des Betriebs. Trotz der Leichtigkeit hält das Material eine ausgezeichnete Formstabilität aufrecht. Es widersteht dem Verwischen oder Verzerren bei mechanischen Belastungen oder Temperaturschwankungen. Diese Stabilität gewährleistet eine genaue Handhabung empfindlicher Komponenten, wie Mikrochips oder medizinische Instrumente. Die Kombination aus geringem Gewicht und hoher Maßgenauigkeit erhöht die Gesamtleistung von SiC-Endeffektoren in Präzisionsrobotik.

Leistungsanalyse von SiC-Endeffektoren

Stresstest und Haltbarkeit von SiC End Effectors

Stresstests bewerten die Fähigkeit eines SiC End Effector, extremen Betriebsbedingungen standzuhalten. Ingenieure unterwerfen diese Komponenten hohen mechanischen Belastungen, simulieren reale Weltszenarien, in denen Präzisionsroboter unter Dauerbelastung arbeiten. Die Tests messen Faktoren wie Zugfestigkeit, Schlagzähigkeit und Ermüdungsdauer. Die inhärente Härte und Festigkeit von Silicon Carbide gewährleisten eine minimale Verformung bei diesen Bewertungen. Diese Haltbarkeit reduziert die Wahrscheinlichkeit eines Ausfalls, auch in anspruchsvollen Umgebungen wie Luft- und Raumfahrt oder Halbleiterbau. Konsistente Leistung unter Stress unterstreicht die Zuverlässigkeit von SiC End Effectors in kritischen Anwendungen.

Effizienz von SiC-Endeffektoren in Robotikanwendungen

Die Effizienz ist nach wie vor eine wichtige Kennzahl bei der Bewertung der Leistung von SiC End Effectors. Ihr leichtes Design minimiert den Energieverbrauch, wodurch Robotersysteme mit größerer Geschwindigkeit und Präzision arbeiten können. Die thermische Stabilität des Materials gewährleistet eine gleichbleibende Funktionalität in Hochtemperatur-Umgebungen und erhöht die Produktivität in Industrien wie Elektronik und Medizinrobotik. Ingenieure schätzen auch die geringen Wartungsanforderungen dieser Komponenten, die Ausfallzeiten und Betriebskosten reduzieren. Durch die Verbesserung der Gesamteffizienz von Robotersystemen tragen SiC End Effectors dazu bei, die Workflows und die Leistungsqualität zu optimieren.

Case Studies und Real-World Performance von SiC End Effectors

Real-world-Anwendungen zeigen die Wirksamkeit von SiC End Effectors in der Präzisionsrobotik. In der Halbleiterfertigung handhaben diese Bauteile empfindliche Wafer mit außergewöhnlicher Genauigkeit und sorgen für minimale Defekte. Luft- und Raumfahrtindustrien verlassen sich auf ihre thermische Beständigkeit, um Aufgaben unter extremen Bedingungen wie Satellitenmontage oder Wartung zu erfüllen. Medizinische Robotik profitieren von ihrer Dimensionsstabilität, die eine präzise Manipulation chirurgischer Instrumente ermöglicht. Diese Fallstudien unterstreichen die Vielseitigkeit und Zuverlässigkeit von SiC End Effectors in verschiedenen Branchen. Ihre bewährte Leistung validiert ihre Rolle als Eckpfeiler bei der Entwicklung von Robotertechnologien.

Anwendungen von SiC Endeffektoren in der Präzisionsrobotik

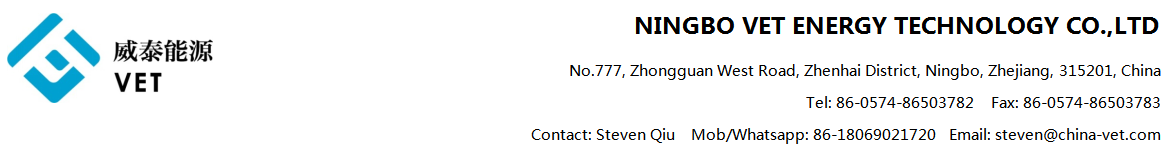

Verwendung von SiC Endeffektoren in der Halbleiterfertigung

Die Halbleiterindustrie verlangt höchste Präzision und Zuverlässigkeit. Si Endeffektoren zeichnen sich in diesem Bereich durch außergewöhnliche Formstabilität und thermische Beständigkeit aus. Diese Eigenschaften ermöglichen eine präzise Handhabung empfindlicher Wafer und Mikrochips während der Herstellungsprozesse. Die leichte Struktur des Endeffektors reduziert die Beanspruchung von Roboterarmen und sorgt für reibungslose und präzise Bewegungen. Seine chemische Trägheit schützt empfindliche Komponenten vor Verunreinigungen, wodurch die Integrität der Produktionsumgebung erhalten bleibt. Durch die Verbesserung der Betriebseffizienz und die Reduzierung von Defekten sind SiC End Effectors unverzichtbare Werkzeuge in der Halbleiterfertigung geworden.

Rolle von SiC Endeffektoren in der Luft- und Raumfahrtindustrie

Aerospace-Anwendungen erfordern Materialien, die harten Bedingungen standhalten können und die Leistung erhalten. Si Endeffektoren erfüllen diese Anforderungen mit ihrem hohen Festigkeits-zu-Gewichts-Verhältnis und thermischer Stabilität. Sie helfen bei der Montage und Aufrechterhaltung kritischer Komponenten, wie Satelliten und Flugzeugteile, wo die Präzision an erster Stelle steht. Ihre Verschleiß- und Verformungsbeständigkeit sorgt für gleichbleibende Leistung bei repetitiven Aufgaben. Darüber hinaus minimiert die Leichtigkeit des Endeffektors den Energieverbrauch, was für Robotersysteme, die im Raum oder in anderen anspruchsvollen Umgebungen arbeiten, entscheidend ist. Diese Attribute machen SiC End Effectors entscheidend für die Entwicklung von Luft- und Raumfahrttechnologien.

Si Endeffektoren in der Medizintechnik

Medizinische Robotik setzt auf Präzision und Zuverlässigkeit, um komplizierte Verfahren durchzuführen. Si Endeffektoren tragen zu diesem Bereich bei, indem sie unübertroffene mechanische Stabilität und chemische Beständigkeit bieten. Ihre Fähigkeit, Maßgenauigkeit zu halten, sorgt für eine präzise Manipulation von chirurgischen Instrumenten und medizinischen Geräten. Die Trägheit des Materials verhindert Reaktionen mit biologischen Substanzen, wodurch es für den Einsatz in sterilen Umgebungen sicher ist. Darüber hinaus verbessert das Leichtbaudesign die Agilität von Robotersystemen und ermöglicht zarte Operationen mit minimalem Fehlerrisiko. Si End Effectors spielen eine entscheidende Rolle bei der Verbesserung der Genauigkeit und Sicherheit der medizinischen Robotik, die sowohl Patienten als auch Gesundheitsdienstleister zugute kommen.

Zukunftstrends und Innovationen in SiC End Effectors

Fortschritte in der SiC-Produktion für Endeffektoren

Die Produktionsfortschritte prägen weiterhin die Zukunft der SiC-Endeffektoren. Ingenieure erforschen innovative Fertigungstechniken, um die Herausforderungen, die mit Silikon Carbide Härte und Sprödigkeit verbunden sind, zu überwinden. Als vielversprechende Lösung hat sich die Additive Fertigung, wie 3D-Druck, herausgestellt. Dieses Verfahren ermöglicht die Schaffung komplexer Geometrien mit minimalem Materialabfall. Forscher refinieren auch Sinterprozesse, um die Gleichmäßigkeit und Festigkeit von SiC-Komponenten zu verbessern. Diese Verbesserungen reduzieren die Produktionskosten und erhöhen die Verfügbarkeit hochwertiger Endeffektoren. Da sich Fertigungstechnologien entwickeln, werden SiC Endeffektoren für eine breitere Palette von Industrien zugänglicher.

Integration von SiC-Endeffektoren mit aufstrebenden Robotertechnologien

Die Integration von SiC-Endeffektoren mit aufstrebenden Robotertechnologien verwandelt die Automatisierung. Verbundroboter oder Cobots profitieren von den leichten und langlebigen Eigenschaften von SiC-Endeffektoren. Diese Komponenten verbessern die Präzision und Sicherheit von Mensch-Roboter-Interaktionen. Autonome Systeme wie Drohnen und selbstfahrende Fahrzeuge nutzen auch SiC-Endeffektoren für Aufgaben, die eine hohe Genauigkeit und Zuverlässigkeit erfordern. Der Einbau von fortschrittlichen Sensoren in diese Endeffektoren ermöglicht Echtzeit-Feedback und adaptive Steuerung. Diese Synergie zwischen SiC Endeffektoren und modernster Robotik ebnet den Weg für intelligentere und effizientere Automatisierungslösungen.

Forschung und Entwicklung in SiC End Effectors

Die laufenden Forschungs- und Entwicklungsbemühungen zielen darauf ab, das volle Potenzial von SiC-Endeffektoren zu entfalten. Materialwissenschaftler untersuchen neue Composites, die Silicon Carbide mit anderen Materialien kombinieren, um die Leistung zu steigern. Diese Hybrid-Materialien könnten eine verbesserte Flexibilität und Schlagzähigkeit bei gleichzeitiger Beibehaltung der Kernvorteile von SiC bieten. Ingenieure konzentrieren sich auch auf die Optimierung des Designs von Endeffektoren, um die spezifischen Bedürfnisse verschiedener Branchen zu erfüllen. Simulationstools spielen eine entscheidende Rolle bei der Vorhersage von Leistung und der Identifizierung von Verbesserungsbereichen. Kooperationsprojekte zwischen Wissenschaft und Industrie fördern die Innovation, um sicherzustellen, dass die SiC-Endeffektoren an der Spitze der Präzisionsrobotik bleiben.

Si End Effectors zeigt einzigartige Eigenschaften, die die Leistung von Präzisionsrobotik erhöhen. Durch ihre hohe Festigkeit, thermische Beständigkeit und Leichtbauweise erreichen Roboter eine außergewöhnliche Genauigkeit und Effizienz. Diese Attribute haben sich für Industrien wie Luft- und Raumfahrt, Halbleiterbau und medizinische Robotik als wesentlich erwiesen. Durch die Bewältigung kritischer Herausforderungen in der Automatisierung treiben sie weiterhin Fortschritte in der Robotik. Zukunftsinnovationen in der Materialwissenschaft und in der Fertigungstechnik haben das Potenzial, ihre Fähigkeiten weiter zu verbessern. Während sich Branchen entwickeln, bleiben SiC End Effectors integraler Bestandteil für eine höhere Präzision und Zuverlässigkeit in der Robotik.

FAQ

Was ist ein SiC Endeffektor?

Ein SiC-Endeffektor ist ein Roboterbauteil aus Silicon Carbide (SiC), einem für seine hohe Festigkeit, thermische Beständigkeit und Leichtbaueigenschaften bekannten Material. Diese Endeffektoren sollen die Präzision, Haltbarkeit und Effizienz von Robotersystemen in verschiedenen Branchen verbessern.

Warum wird Silicon Carbide (SiC) für Endeffektoren verwendet?

Silicon Carbide bietet außergewöhnliche mechanische und thermische Eigenschaften. Sein hohes Festigkeits-zu-Gewicht-Verhältnis sorgt für Langlebigkeit bei gleichzeitiger Aufrechterhaltung einer Leichtbaustruktur. Es widersteht auch Verschleiß, Verformung und Korrosion, so dass es ideal für anspruchsvolle Umgebungen wie Luft- und Raumfahrt, Halbleiterbau und medizinische Robotik.

Wie verbessern SiC Endeffektoren die Roboterleistung?

SiC Endeffektoren reduzieren die Belastung von Roboterarmen aufgrund ihrer Leichtbauweise und ermöglichen schnellere und präzisere Bewegungen. Ihre thermische Stabilität gewährleistet eine gleichbleibende Leistung in Hochtemperatur-Umgebungen. Darüber hinaus minimiert ihre Verschleißfestigkeit und Verformung den Wartungsbedarf und verbessert die Gesamtbetriebseffizienz.

Welche Branchen profitieren am meisten von SiC Endeffektoren?

Branchen, die hohe Präzision und Haltbarkeit erfordern, profitieren deutlich von SiC Endeffektoren. Dazu gehören:

- Halbleiterherstellung: Für die Handhabung empfindlicher Wafer und Mikrochips.

- Luftfahrt: Zur Montage und Aufrechterhaltung kritischer Komponenten unter extremen Bedingungen.

- Medizinische Roboter: Zur präzisen Manipulation von chirurgischen Instrumenten und Geräten.

Welche Herausforderungen gibt es bei der Herstellung von SiC-Endeffektoren?

Die Herstellung von SiC Endeffektoren beinhaltet Herausforderungen wie die Bearbeitung des harten und spröden Materials. Es werden häufig fortschrittliche Techniken wie Diamantschleifen oder Laserschneiden benötigt. Die Gleichmäßigkeit in Komponenten zu erreichen und die Kompatibilität mit Robotersystemen zu gewährleisten, bringt auch Komplexität in den Prozess.

Sind SiC Endeffektoren für raue Umgebungen geeignet?

Ja, SiC Endeffektoren sind sehr geeignet für raue Umgebungen. Ihre thermische Beständigkeit ermöglicht es ihnen, in Hochtemperatureinstellungen durchzuführen, während ihre chemische Inertheit sie vor korrosiven Substanzen schützt. Diese Eigenschaften machen sie zuverlässig für Anwendungen unter extremen Bedingungen.

Wie werden SiC Endeffektoren auf Haltbarkeit getestet?

Ingenieure führen Stresstests durch, um die Haltbarkeit von SiC-Endeffektoren zu bewerten. Diese Tests simulieren reale Bedingungen, indem die Komponenten hohen mechanischen Belastungen, Temperaturschwankungen und Dauerbelastung ausgesetzt werden. Die Ergebnisse sorgen dafür, dass die Endeffektoren in anspruchsvollen Anwendungen zuverlässig arbeiten können.

Können SiC Endeffektoren für spezielle Anwendungen angepasst werden?

Ja, SiC Endeffektoren können angepasst werden, um die einzigartigen Anforderungen bestimmter Anwendungen zu erfüllen. Ingenieure optimieren Design, Geometrie und Materialzusammensetzung, um die Kompatibilität mit dem vorgesehenen Robotersystem und der Aufgabe zu gewährleisten. Die Anpassung verbessert die Leistung und Effizienz in spezialisierten Betrieben.

Welche Fortschritte werden in der SiC Endeffektor-Technologie erzielt?

Zu den Fortschritten in der SiC Endeffektor-Technologie gehören die Entwicklung von additiven Fertigungstechniken, wie 3D-Druck, um komplexe Geometrien mit minimalem Abfall zu schaffen. Forscher erforschen auch hybride Materialien, die SiC mit anderen Substanzen kombinieren, um Flexibilität und Schlagzähigkeit zu verbessern.

Wie tragen SiC Endeffektoren zur Zukunft der Robotik bei?

SiC Endeffektoren spielen eine entscheidende Rolle bei der Entwicklung von Robotertechnologien. Ihre Integration mit aufstrebenden Systemen, wie kollaborativen Robotern und autonomen Maschinen, erhöht Präzision und Anpassungsfähigkeit. Innovationen in der Materialwissenschaft und -herstellung werden ihre Fähigkeiten weiter ausbauen und Fortschritte in der Automatisierung in der Industrie vorantreiben.

Für weitere Produktdetails kontaktieren Sie bitte steven@china-vet.com Oder Website: www.vet-china.com.