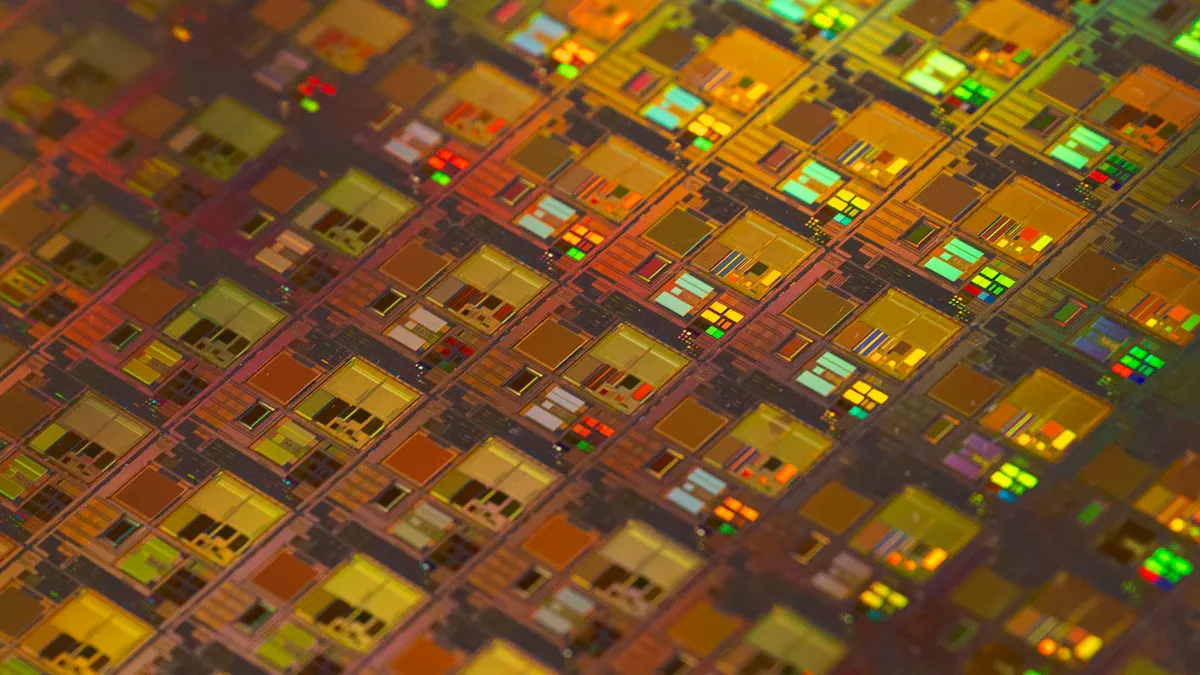

Halbleiterwaferhandling erfordert außergewöhnliche Präzision und Zuverlässigkeit. CVD-Beschichtung dienstleistungen erfüllen diese Anforderungen durch die Bildung von Schutzschichten, die Haltbarkeit verbessern und Verschmutzungen minimieren. Fortgeschrittene Materialien wie SIC COATING und TAC COATING spielen eine entscheidende Rolle bei der Verbesserung von Waferoberflächen und reduzieren Risiken während des Herstellungsprozesses. Spezifisch, CVD SIC COATING und CVD TAC COAT bieten verbesserte Lösungen für die Optimierung von Handling-Tools, die eine gleichbleibende und zuverlässige Leistung in den Forschungs- und Produktionseinstellungen gewährleisten. Diese Beschichtungen liefern hervorragende chemische und thermische Stabilität und ermöglichen es den Herstellern, ihren Betrieb mit Vertrauen und Effizienz zu skalieren.

Wichtigste Erkenntnisse

- CVD-Beschichtung die Wafer-Werkzeuge länger halten, indem sie Beschädigungen reduzieren. Dies bedeutet, dass Werkzeuge weniger häufig ersetzen müssen, Geld sparen.

- Es fügt Schutzschichten hinzu, die eine Verunreinigung stoppen, was zu einer besseren Produktion und weniger Fehler bei der Herstellung von Halbleitern führt.

- Lebenslauf Beschichtung Griffe Wärme und Chemikalien gut, so dass Werkzeuge bleiben stark bei harten Bedingungen und arbeiten zuverlässig.

- Die Verwendung von fortschrittlichen Materialien und Maschinen in der CVD Beschichtung macht es schneller und genauer, Verbesserung der Qualität und Schneiden von Abfällen.

- KI zu CVD hinzufügen Die Beschichtung hilft, die Produktion zu verbessern, die Werkzeuge besser zu prüfen und Energie zu sparen, um die Umwelt zu unterstützen.

Herausforderungen in Semiconductor Wafer Handling

Die Halbleiter-Waferhandling stellt mehrere Herausforderungen dar, mit denen die Hersteller auf Effizienz und Rentabilität achten müssen. Diese Herausforderungen werden beim Übergang von Forschung und Entwicklung (FuE) zur Massenproduktion deutlicher, wo Präzision und Konsistenz kritisch sind.

Kontaminationsrisiken in FuE und Produktion

Die Kontamination ist eines der wichtigsten Risiken bei der Waferbearbeitung. Die Hersteller müssen die Prozessvariablen sorgfältig kontrollieren, um zu verhindern, dass Fremdmaterial die Funktionalität beeinträchtigt. Selbst Spurenverunreinigungen können zu Produktionsunterbrechungen und zu erhöhten Kosten führen. Beispielsweise muss die Reinheit von Chemikalien, die bei der Rückstandsentfernung nach dem Etsch verwendet werden, auf Teile-Per-Trillions-Spiegel charakterisiert werden. Jede Abweichung kann die Integrität fortschrittlicher integrierter Schaltungen beeinträchtigen.

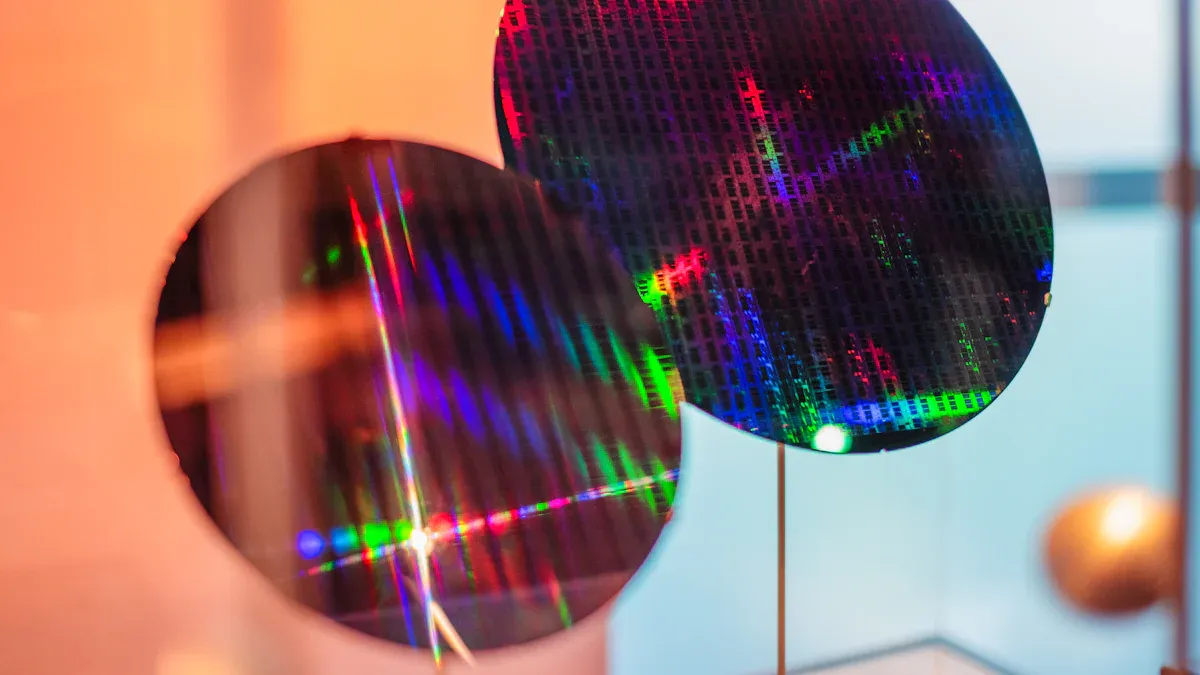

Anmerkung: Ein einziger Rohwafer kostet ungefähr $500, und fertige Wafer für High-End-Prozessoren können $5000 überschreiten. Die Kontamination in jedem Stadium kann zu erheblichen finanziellen Verlusten führen, insbesondere bei großen Fabrikationsanlagen, die monatlich bis zu 50.000 Wafer verarbeiten.

Um Verunreinigungsrisiken zu mindern, investiert die Halbleiterindustrie stark in präzise Materialcharakterisierung und fortschrittliche Reinigungsprotokolle. Diese Maßnahmen verbessern die Produktionsvorhersage und verringern die Wahrscheinlichkeit von Mängeln.

Handhabung von zerbrechlichen Wafer während des Skalierens

Die Skalierungsoperationen von FuE zur Produktion stellen Herausforderungen bei der Handhabung von zerbrechlichen Wafern dar. Diese Wafer durchlaufen über 1000 Prozessschritte und machen sie anfällig für physikalische Schäden wie Chips, Risse oder Mikrorisse. Solche Defekte können Wafer unbrauchbar machen, signifikant auftreffende Ausbeute.

Hersteller verwenden spezialisierte Werkzeuge und Techniken, um physische Schäden zu minimieren. Zum Beispiel Wafer-Handling-Systeme mit CVD-Beschichtung verbesserung der Oberflächenfestigkeit, Verringerung des Risikos mechanischer Belastung während des Transports und der Verarbeitung. Verbesserte Haltbarkeit sorgt dafür, dass Wafer während des gesamten Produktionszyklus intakt bleiben und höhere Erträge und Rentabilität unterstützen.

Prozessvariabilität in der Massenproduktion

Prozessvariabilität ist eine weitere kritische Herausforderung bei der Halbleiterherstellung. Variationen in Prozessschritten können die Waferqualität, Ertrag und Rentabilität erheblich beeinflussen. Jeder Schritt richtet sich nach einem detaillierten Prozess der Aufzeichnung, einschließlich chemischer Zusammensetzung und Verunreinigungen. Abweichungen von diesen Aufzeichnungen können zu Defekten und reduzierter Effizienz führen.

Um die Variabilität zu beheben, verlassen sich die Hersteller auf fortschrittliche Messtechniken. Dazu gehören:

- Defekte Dichtemessung (DDM): Zählt Fehler pro Flächeneinheit, was die Fertigungseffizienz anzeigt.

- Microcrack Erkennung: Identifiziert Mikrorisse, die zu Waferversagen führen könnten.

- Dickenmessung: Bewertet die Waferdicke und die Gesamtdickenvariation mit Kapazitätstechniken.

- Photolumineszenz Bild: Erkennt effizienzbegrenzende Fehler, insbesondere in multikristallinen Siliziumwafern.

| Messtechnik | Beschreibung |

|---|---|

| Endkontrolle und Prüfung | Stellen Sie sicher, dass Wafer Spezifikationen erfüllen, einschließlich der elektrischen Funktionalität und Zuverlässigkeit unter Bedingungen. |

| Bulk Resistivity Check | Assesses Widerstand mit berührungsloser Wirbelstromtechnik. |

| 2D geometrische Inspektion | Kontrollen für Chips oder große Risse, verwerfen unvollkommene Wafer. |

Durch die Umsetzung dieser Techniken können Hersteller die Variabilität reduzieren und eine gleichbleibende Waferqualität gewährleisten. Lebenslauf Die Beschichtung verbessert die Waferstabilität und bietet thermische und chemische Beständigkeit, die eine zuverlässige Leistung bei der Massenproduktion unterstützt.

Vorteile von CVD Beschichtungen in Wafer Handling

Verbesserte Haltbarkeit und Langlebigkeit

Lebenslauf Die Beschichtung verbessert die Haltbarkeit und Lebensdauer von Waferhandling-Werkzeugen und -ausrüstung deutlich. Durch die Ausbildung einer robusten Schutzschicht schirmen diese Beschichtungen Oberflächen vor Verschleiß durch wiederholten Einsatz in hochbelasteten Umgebungen ab. Zum Beispiel zeigten Quenching Ärmel mit CVD Materialien bei Samsung Austin bemerkenswerte Leistungsverbesserungen. Im Gegensatz zu unbeschichteten Geräten, die schnell abgebaut werden, die beschichteten Ärmel effizient für über 70 tage ohne Fehler. Diese erweiterte Lebensdauer reduziert die Häufigkeit der Ersatzarbeiten, minimiert Ausfallzeiten und Betriebskosten.

Die verbesserte Haltbarkeit unterstützt auch die ökologische Nachhaltigkeit. Langlebige Ausrüstung bedeutet weniger verworfene Teile, die sich an die Ziele der Industrie zur Abfallreduzierung und zur Förderung umweltfreundlicher Praktiken richten. Darüber hinaus sorgt die verbesserte Korrosionsbeständigkeit und mechanische Beanspruchung dafür, dass Werkzeuge auch unter anspruchsvollen Bedingungen ihre Funktionalität behalten und zu höheren Ausbeuten in der Halbleiterproduktion beitragen.

Reduzierung von Kontamination und Defekten

Die Kontamination stellt eine kritische Herausforderung bei der Halbleiterfertigung dar, aber die CVD-Beschichtung senkt dieses Risiko effektiv. Die Beschichtungen schaffen eine Barriere, die das Lösen von Partikeln und Metallionen verhindert, was die Waferintegrität beeinträchtigen kann. Diese Verminderung der Verunreinigungen führt direkt zu weniger Fehlstellen und höheren Produktionsausbeuten.

Statistische Daten unterstreichen die transformativen Auswirkungen von CVD Coating auf die Kontaminationskontrolle:

| Verbesserungsart | Vor CVD Beschichtung | Nach CVD Beschichtung | Veränderung in % |

|---|---|---|---|

| Boot Lifespan (Zeiten) | 300 | 5000 | 1566.67% |

| Jährliche Instandhaltungskostensenkung | N/A | 62% | N/A |

| Diffusion Furnace Tube Lifespan | N/A | 3 mal | N/A |

Diese Verbesserungen verbessern nicht nur die betriebliche Effizienz, sondern reduzieren auch die Wartungskosten. Durch die Minimierung von Verunreinigungen können die Hersteller eine gleichbleibende Waferqualität erreichen und gewährleisten, dass jeder Produktionszyklus strenge Industriestandards erfüllt.

Verbesserte thermische und chemische Stabilität

Die Halbleiterfertigung beinhaltet extrem thermische und chemische Bedingungen, die ungeschützte Oberflächen abbauen können. Lebenslauf Beschichtung bietet außergewöhnliche thermische und chemische Stabilität, so dass Werkzeuge und Geräte diesen rauen Umgebungen standhalten. Die Beschichtungen wirken als Schutzschild, verhindern chemische Reaktionen, die Oberflächen beschädigen oder Verunreinigungen einführen könnten.

So sorgt die verbesserte Korrosionsbeständigkeit der CVD-Beschichtung dafür, dass die Ausrüstung auch bei aggressiven Chemikalien, die in der Waferverarbeitung verwendet werden, funktionsfähig bleibt. Diese Stabilität ist entscheidend für die Einhaltung der in der Halbleiterfertigung geforderten Präzision und Zuverlässigkeit. Darüber hinaus unterstützt die Fähigkeit der Beschichtungen, hohe Temperaturen ohne Abbau zu ertragen, eine gleichbleibende Leistung über verschiedene Produktionsstufen hinweg.

Durch die Verbesserung der thermischen und chemischen Stabilität ermöglicht CVD Coating Herstellern, ihre Prozesse zu optimieren, Ausfallzeiten zu reduzieren und höhere Ausbeuten zu erzielen. Dieser technologische Vorteil spielt eine entscheidende Rolle bei der Förderung der Halbleiterproduktion von FuE bis hin zur Großproduktion.

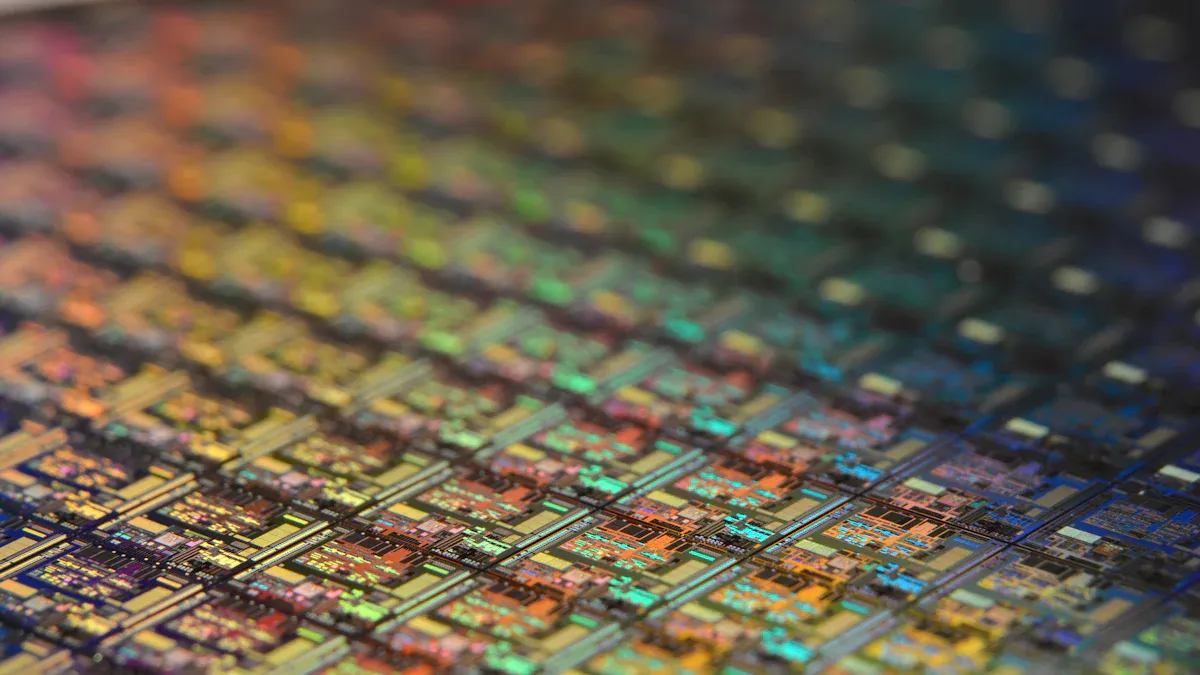

Anwendungen der CVD-Beschichtung in der Halbleiterfertigung

Reinraumausrüstung und Wafer Handling Werkzeuge

Reinraumumgebungen erfordern Werkzeuge, die Verschmutzung und Verschleiß widerstehen. CVD-Beschichtung verbessert die Haltbarkeit und Sauberkeit von Waferhandling-Werkzeugen, wie Pinzette, Träger und Roboterarmen. Diese Beschichtungen schaffen eine nicht reaktive Oberfläche, die die Partikelerzeugung minimiert und chemische Wechselwirkungen verhindert. Diese Verbesserung sorgt dafür, dass Wafer während des Transports und der Verarbeitung unberührt bleiben.

Samsung Austins Anwendung von CVD-Beschichtungen auf Löschhülsen verdeutlicht diesen Vorteil. Die beschichteten Ärmel operierten effizient für über 70 Tage ohne Abbau, während unbeschichtete Geräte viel früher versagten. Diese Erhöhung verringerte die Kontaminationsrisiken, die Lebensdauer der Anlagen und senkte die Ersatzkosten. Durch den Einsatz von CVD-beschichteten Werkzeugen können die Hersteller saubere Raumstandards beibehalten und die Betriebseffizienz verbessern.

Gasliefer- und Depositionssysteme

Gasliefersysteme spielen eine entscheidende Rolle bei der Halbleiterherstellung, insbesondere bei chemischen Aufdampfverfahren. Die CVD-Beschichtung verbessert die Leistung dieser Systeme durch die Bereitstellung chemischer Beständigkeit und thermischer Stabilität. Beschichtete Oberflächen verhindern Korrosion durch Reaktivgase und gewährleisten eine gleichbleibende Fließ- und Abscheidequalität.

Hersteller profitieren von reduzierter Wartung und Ausfallzeit, da beschichtete Komponenten harten Bedingungen ohne Abbau standhalten. Diese Zuverlässigkeit unterstützt eine präzise Gaszufuhr, die für eine gleichmäßige Dünnschichtabscheidung unerlässlich ist. Durch die Integration von CVD-beschichteten Bauteilen in Gasliefersysteme können Anlagen Produktionszyklen optimieren und hohe Ausbeuten erhalten.

Ätz- und Dünnfilmdepositionsprozesse

Ätz- und Dünnschichtabscheidungsprozesse setzen die Geräte aggressiven Chemikalien und extremen Temperaturen aus. Die CVD-Beschichtung schützt diese Oberflächen, wodurch Werkzeuge die wiederholte Belichtung ertragen können, ohne die Funktionalität zu verlieren. Die Beschichtungen wirken als Barriere, verhindern chemische Reaktionen, die die Geräteintegrität beeinträchtigen oder Verunreinigungen in den Wafer einführen könnten.

Beispielsweise zeigen mit CVD-Material beschichtete Diffusionsofenrohre erweiterte Lebensdauern, wodurch die Frequenz der Ersetzung reduziert wird. Diese Verbesserung minimiert Ausfallzeiten und unterstützt die kontinuierliche Produktion. Darüber hinaus sorgt die verbesserte thermische Stabilität von CVD-beschichteten Oberflächen für gleichbleibende Leistung bei Hochtemperaturprozessen, was zu einer besseren Waferqualität und höheren Ausbeuten beiträgt.

Innovationen in der CVD-Beschichtungstechnik

Fortgeschrittene Materialien für Hochleistungsbeschichtungen

Die Entwicklung fortschrittlicher Materialien hat die Effizienz der CVD-Beschichtung in der Halbleiterfertigung revolutioniert. Diese Materialien verbessern die Beschichtungsleistung durch die Verbesserung der Haltbarkeit, der chemischen Beständigkeit und der thermischen Stabilität. Zum Beispiel Materialien wie BPSG, DracoTM und Pioneer CVD haben bemerkenswerte fortschritte in der beschichtungseffizienz gezeigt.

| Material | Auswirkungen auf CVD Effizienz | Jahr eingeführt |

|---|---|---|

| BPSG | Gebraucht für Lücke füllen DRAM, noch heute in Produktion | 1995 |

| DracoTM | Erhöht die Ätzselektivität um über 30% | 2021 |

| Pioneer CVD | Mehr widerstandsfähig zu Ätzchemikalien, ermöglicht dünnere Stapel | Vor kurzem |

Diese Innovationen ermöglichen es den Herstellern, höhere Ausbeuten zu erzielen und Fehler zu reduzieren und eine gleichbleibende Waferqualität während der Produktion zu gewährleisten.

Automatisierung und Präzision in Beschichtungsanwendungen

Automatisierung ist ein Eckpfeiler moderner CVD Coating Prozesse geworden. Fortgeschrittene Steuerungssysteme erlauben jetzt echtzeitüberwachung und einstellung von abscheideparametern, um präzise und gleichmäßige Beschichtungen zu gewährleisten. Diese Präzision minimiert Materialabfälle und erhöht die Gesamteffizienz.

Technologische Fortschritte in Automatisierungs- und Steuerungssystemen verbessern die Präzision und Effizienz des Beschichtungsprozesses. Echtzeit-Monitoring-Technologien ermöglichen es Herstellern, Abscheideraten und Materialeigenschaften zu optimieren, was zu einer überlegenen Beschichtungsqualität führt.

Die Methoden der statistischen Prozesssteuerung (SPC) verfeinern den Prozess weiter, indem Daten analysiert und engere Toleranzen eingehalten werden. Diese Innovationen reduzieren die Variabilität und gewährleisten, dass jeder Wafer strenge Industriestandards erfüllt.

Integration mit KI und Industrie 4.0

Die Integration von KI- und Industrie 4.0-Technologien hat neue Möglichkeiten zur Optimierung von CVD-Coating-Anwendungen eröffnet. KI-getriebene Systeme nun die abscheidungsprozesse überwachen, parameter in echtzeit einstellen und die materialeffizienz verbessern.

| Anwendungsgebiet | KI-Technik verwendet | Leistung |

|---|---|---|

| Echtzeit-Parameteroptimierung | Verstärktes Lernen | Stellt Parameter wie Vorläufer-Durchflussrate und Plasmaleistung nach Spezifikationen |

| Überwachung | KI-gesteuerte virtuelle Sensoren | Verbessert die Überwachung von Abscheidungsprozessen für eine verbesserte Qualitätskontrolle |

| Produktionskoordination | Multi-Agent Systeme | Koordiniert Produktionsprozesse zur Reduzierung von Abfällen und zur Verbesserung der Effizienz |

| Materialeffizienz | KI Modelle | Optimiert die Vorläufernutzung, um die Verschwendung während der Abscheidungszyklen zu minimieren |

| Umweltauswirkungen | KI-gesteuerte Simulationen | Identifiziert energiearme Wege für chemische Reaktionen, reduziert CO2-Fußabdruck |

Diese Fortschritte verbessern nicht nur die Produktionseffizienz, sondern richten sich auch an Nachhaltigkeitsziele, indem Abfall und Energieverbrauch reduziert werden.

CVD-Beschichtung hat die Halbleiterfertigung transformiert, indem sie die Herausforderungen der kritischen Waferbearbeitung anspricht. Seine Fähigkeit, die Haltbarkeit zu verbessern, die Verunreinigung zu reduzieren und die thermische Stabilität zu verbessern, gewährleistet eine gleichbleibende Leistung von FuE zu Produktion. Hersteller haben diese Technologie zunehmend angenommen, mit 78% dielektrischer Schichtanwendungen jetzt unter Verwendung von CVD-verarbeiteten Siliziumnitridfolien. Diese Verschiebung hat die dielektrischen Störungen bei der beschleunigten Lebensdauerprüfung um 40% reduziert, was ihre Zuverlässigkeit zeigt. Darüber hinaus löst seine Kompatibilität mit hochk-Materialien wie Hafniumoxid Leckstromprobleme in fortschrittlichen Logik-Gattern. Die Nutzung von Fortschritten in der CVD-Technologie wird weitere Effizienzen und Innovationen in der Halbleiterfertigung entschärfen.

FAQ

Was ist CVD-Beschichtung, und warum ist es wichtig in der Halbleiterfertigung?

CVD (Chemical Vapor Deposition) Beschichtung ist ein Verfahren, das dünne Folien mit chemischen Reaktionen auf Oberflächen abscheidet. Es verbessert die Haltbarkeit, thermische Stabilität und Kontaminierungsbeständigkeit von Werkzeugen und Wafern, um eine gleichbleibende Leistung während der Halbleiterfertigung zu gewährleisten.

Wie reduziert die CVD-Beschichtung die Verschmutzung im Waferhandling?

CVD-Beschichtungen schaffen nicht-reaktive Schutzschichten, die Partikelerzeugung und chemische Wechselwirkungen verhindern. Diese Barriere minimiert Verschmutzungsrisiken, was zu weniger Defekten und höheren Produktionsausbeuten bei der Halbleiterherstellung führt.

Können CVD-Beschichtungen extremen Temperaturen und Chemikalien standhalten?

Ja, CVD Beschichtungen bieten außergewöhnliche thermische und chemische Stabilität. Sie schützen Oberflächen vor Degradation durch hohe Temperaturen und aggressive Chemikalien und gewährleisten eine zuverlässige Leistung während des gesamten Halbleiterproduktionsprozesses.

Welche Werkzeuge im Halbleiterbau profitieren von CVD-Beschichtungen?

CVD-Beschichtungen verbessern die Leistung von Waferhandling-Werkzeugen, Reinraum-Ausrüstung, Gaslieferanlagen und Ätzkomponenten. Diese Beschichtungen verbessern die Haltbarkeit, reduzieren den Wartungsbedarf und sorgen für einen kontaminationsfreien Betrieb.

Sind CVD-Beschichtungen umweltfreundlich?

CVD-Beschichtungen tragen zur Nachhaltigkeit bei, indem sie die Lebensdauer von Werkzeugen verlängern und Abfall reduzieren. Ihre Langlebigkeit minimiert die Häufigkeit der Ersetzungen und richtet sich an die umweltfreundlichen Ziele der Branche.