Wafer-Trägerschalen spielen in der Halbleiterindustrie eine entscheidende Rolle, indem sie die sichere Handhabung und präzise Ausrichtung von empfindlichen Wafern während der Herstellung gewährleisten. Die Nachfrage nach innovativen Tray-Designs und Materialien wächst weiter. Der globale Markt für Waferhalter, geplant, um zu erreichen 1,25 Milliarden USD bis 2024, unterstreicht diese zunehmende Notwendigkeit. Moderne Tabletts müssen strenge Standards erfüllen, wie Widerstand gegen Verkettung und statische Dispersion, um leistungsstarke Fertigungsprozesse zu unterstützen. Diese Fortschritte spiegeln das Engagement der Industrie wider, die Effizienz zu verbessern und die Herausforderungen der sich entwickelnden Halbleiteranwendungen zu bewältigen.

Wichtigste Erkenntnisse

- Wafer-Trägerböden sind für den Schutz empfindlicher Halbleiterscheiben bei der Herstellung unerlässlich, um eine sichere Lagerung und präzise Ausrichtung zu gewährleisten.

- Moderne Designs priorisieren leichte und ergonomische Eigenschaften, reduzieren die körperliche Belastung der Bediener und senken die Versandkosten.

- Modulare und anpassbare Tabletts ermöglichen es Herstellern, sich an verschiedene Wafergrößen anzupassen, die Effizienz zu steigern und den Bedarf an mehreren Traytypen zu reduzieren.

- Fortgeschrittene Materialien wie PFA und ABS verbessern Haltbarkeit und Temperaturbeständigkeit, was zu länger anhaltenden Böden und reduzierten Ersatzkosten führt.

- Innovationen wie V-förmige Rillen verbessern die Waferausrichtung und minimieren das Risiko von Fehlausrichtung und Defekten während der Verarbeitung.

- Der Einsatz transparenter Materialien erleichtert schnelle Sichtprüfungen, verbessert die Qualitätskontrolle und unterstützt die Automatisierung in der Fertigung.

- Nachhaltigkeit ist ein wachsender Fokus, mit umweltfreundlichen Materialien und energieeffizienten Produktionsmethoden, die dazu beitragen, die Umweltauswirkungen von Waferträgerböden zu reduzieren.

Übersicht der Wafer Carrier Trays

Rolle der Wafer-Trägerbahnen in der Halbleiterfertigung

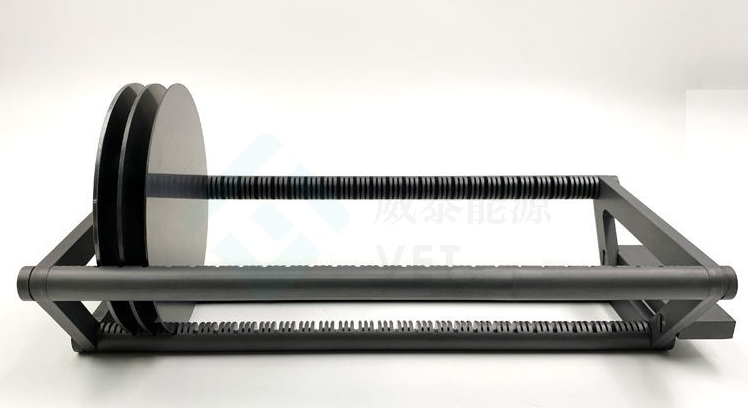

Wafer-Trägerböden dienen als wesentliche Werkzeuge in der Halbleiterindustrie. Sie gewährleisten die sichere Lagerung, den Transport und die Handhabung empfindlicher Wafer in verschiedenen Fertigungsstufen. Diese Schalen sind speziell dazu ausgebildet, dünne Siliziumwafer zu halten, die bei der Halbleiterherstellung kritische Komponenten sind. Durch den maximalen Grip mit minimalem Kontakt und Druck schützen sie Wafer vor physikalischen Schäden und Verunreinigungen.

Hersteller verwenden oft Materialien wie natürliches oder leitfähiges schwarzes Polypropylen, um diese Schalen zu konstruieren. Diese Materialien bieten Haltbarkeit und statische Dispersion, die für die Aufrechterhaltung der Waferintegrität unerlässlich sind. Darüber hinaus sind Waferträgerböden in verschiedenen Größen erhältlich, um unterschiedliche Waferdimensionen aufzunehmen, was sie vielseitig für vielfältige Anwendungen macht. Eigenschaften wie Spinnenfedern und Verschlusskappen verbessern ihre Funktionalität durch sicheres Rückhalten von Wafern während des Transports oder der Lagerung.

Die Rolle der Waferträgerböden erstreckt sich über eine einfache Lagerung. Sie tragen auch bei der Verarbeitung zur präzisen Waferausrichtung bei. Diese Präzision sorgt dafür, dass Wafer für nachfolgende Fertigungsschritte optimal bleiben und die Effizienz und Qualität der Halbleiterproduktion letztlich verbessern.

Herausforderungen in traditionellen Wafer Carrier Tray Designs

Traditionelle Wafer-Träger-Designs stehen vor mehreren Herausforderungen, die ihre Wirksamkeit in der modernen Halbleiterfertigung begrenzen. Eine wichtige Frage ist die Unfähigkeit, den Anforderungen moderner Wafertechnologien gerecht zu werden. Da Wafer dünner und komplizierter werden, kämpfen ältere Tablett-Designs, um eine angemessene Unterstützung und Schutz zu bieten. Dies führt oft zu Waferbruch oder Fehlausrichtung, was zu erhöhten Herstellungskosten und Verzögerungen führt.

Eine weitere Herausforderung liegt in den Materialien, die in herkömmlichen Schalen verwendet werden. Während Materialien wie Polypropylen grundlegende Haltbarkeit bieten, können sie die fortschrittlichen Eigenschaften, die für leistungsstarke Fertigungsumgebungen erforderlich sind, nicht. So können herkömmliche Materialien nicht extremen Temperaturen standhalten oder einer chemischen Exposition widerstehen, die bei Halbleiterprozessen üblich sind.

Der Mangel an Anpassung in älteren Designs stellt auch ein Problem. Standardisierte Schalen können die einzigartigen Anforderungen an bestimmte Wafergrößen oder Formen nicht erfüllen. Diese Einschränkung kann die Effizienz der Herstellung, insbesondere beim Umgang mit spezialisierten Wafern, behindern.

Um diese Herausforderungen zu bewältigen, bewegt sich die Industrie auf innovative Designs und Materialien. Moderne Waferträger-Tabletten enthalten fortschrittliche Funktionen wie Modularität, verbesserte Haltbarkeit und ergonomische Designs. Diese Verbesserungen zielen darauf ab, die Einschränkungen herkömmlicher Schalen zu überwinden und eine bessere Leistung und Zuverlässigkeit in der Halbleiterfertigung zu gewährleisten.

Trends in Wafer Carrier Tray Designs

Leichte und ergonomische Designs

Moderne Waferträgerböden priorisieren leichte und ergonomische Designs, um die Bedienbarkeit und Effizienz zu verbessern. Die Hersteller konzentrieren sich nun darauf, das Gesamtgewicht der Schalen zu reduzieren, ohne ihre strukturelle Integrität zu beeinträchtigen. Diese Verschiebung profitiert von den Bedienern durch die Minimierung der körperlichen Belastung beim Handling und Transport. Leichte Designs tragen auch zu reduzierten Versandkosten bei und machen sie zu einer praktischen Wahl für globale Halbleiter-Versorgungsketten.

Ergonomie spielt eine entscheidende Rolle bei der Verbesserung der betrieblichen Effizienz. Trays mit benutzerfreundlichen Features, wie z.B. leichtgängige Griffe und glatte Kanten, vereinfachen den Be- und Entladevorgang. Diese Konstruktionen reduzieren das Risiko von versehentlichen Waferschäden und gewährleisten eine sicherere Handhabung. Beispielsweise enthalten fortgeschrittene Tabletts wie der KA250 Advanced Wafer Transport Carrier Polycarbonatmaterialien, die mit leitfähigen Verbindungen überspritzt sind. Diese Kombination reduziert nicht nur das Gewicht, sondern verbessert auch die Funktionalität und bietet eine signifikante Verbesserung gegenüber herkömmlichen linearen Waferträgern.

Modularität und Anpassung

Die Nachfrage nach modularen und anpassbaren Waferträgerböden ist in den letzten Jahren deutlich gestiegen. Halbleiterhersteller benötigen Schalen, die sich an verschiedene Wafergrößen und -formen anpassen können. Modulare Designs adressieren diesen Bedarf, indem Anwender Tabletts nach spezifischen Anforderungen konfigurieren können. Diese Flexibilität gewährleistet die Kompatibilität mit Wafern von 150mm bis 300mm Durchmesser sowie spezialisierte Größen wie Ø1” bis 6”.

Die Anpassung erstreckt sich über die Anpassungsfähigkeit der Größe hinaus. Moderne Schalen verfügen oft über austauschbare Komponenten, wie Spinnenfedern und Sperrkappen, die sicher Wafer festhalten. Diese Komponenten bieten maximalen Grip mit minimalem Kontakt, wodurch das Risiko von Verunreinigungen oder körperlichen Schäden reduziert wird. So bieten beispielsweise Micro-Tec Waferträgerböden eine außergewöhnliche Vielseitigkeit durch die Aufnahme dünner Siliziumwafer und anderer Materialien. Diese Anpassungsfähigkeit macht sie zu einer bevorzugten Wahl für unterschiedliche Halbleiteranwendungen.

Verbesserte Haltbarkeit und Langlebigkeit

Die Haltbarkeit bleibt ein kritischer Faktor bei der Wafer-Trägerschale. Fortgeschrittene Materialien wie Polymere wie PFA und leitfähige Spezialverbindungen auf Basis Victrex PEEKTM-Harz haben den Schalenaufbau revolutioniert. Diese Materialien bieten eine überlegene Beständigkeit gegenüber extremen Temperaturen, chemischer Exposition und mechanischer Beanspruchung und gewährleisten eine langfristige Zuverlässigkeit in anspruchsvollen Fertigungsumgebungen.

Verbesserte Haltbarkeit wirkt direkt auf die Langlebigkeit der Waferträgerböden. Trays mit Hochleistungswerkstoffen benötigen weniger häufigen Austausch, was zu Kosteneinsparungen für Hersteller führt. Darüber hinaus erhalten langlebige Tabletts ihre strukturelle Integrität im Laufe der Zeit und bieten gleichbleibenden Schutz für Wafer während der Lagerung und Transport. Eigenschaften wie verstärkte Kanten und antistatische Eigenschaften verlängern die Lebensdauer dieser Schalen weiter, so dass sie eine wesentliche Investition für die Halbleiterindustrie.

Integration von V-Shaped Grooves für bessere Ausrichtung

Die Integration von V-förmigen Nuten in Waferträgerschalenkonstruktionen hat sich in der Halbleiterindustrie als wesentliche Neuerung herausgestellt. Diese Rillen verbessern die Waferausrichtung, indem sie eine präzise Positionierung während der Lagerung und des Transports gewährleisten. Die V-förmige Struktur minimiert die seitliche Bewegung und sorgt dafür, dass Wafer sicher an Ort und Stelle bleiben. Dieses Merkmal ist besonders für fortgeschrittene Halbleiterherstellungsprozesse von Vorteil, bei denen auch kleinere Fehlausrichtungen zu Defekten oder Ineffizienzen führen können.

Moderne Wafer-Trägerböden mit V-förmigen Rillen bilden traditionelle Designs hinsichtlich der Ausrichtungsgenauigkeit aus. Traditionelle Schalen verlassen sich oft auf flache oder weniger definierte Oberflächen, die es ermöglichen können, Wafer beim Handling zu verschieben. Die V-förmigen Rillen schaffen dagegen eine natürliche Wiege für Wafer, wodurch das Risiko einer Fehlausrichtung reduziert wird. Diese Verbesserung erhöht nicht nur die Sicherheit der Wafer, sondern auch die Fertigungsabläufe, indem die Notwendigkeit manueller Anpassungen minimiert wird.

Die Hersteller haben dieses Design angenommen, um die zunehmende Komplexität der Halbleiterscheiben zu berücksichtigen. So benötigen dünnere und kompliziertere Wafer eine präzise Unterstützung, um Schäden zu verhindern. Die V-förmigen Nuten richten diesen Bedarf an, indem Druck gleichmäßig über die Waferoberfläche verteilt wird. Diese Design-Innovation richtet sich an das Ziel der Industrie, die Effizienz zu verbessern und die Produktionskosten zu senken.

Transparente Materialien für visuelle Inspektion

Transparente Materialien sind zu einer beliebten Wahl für Waferträgerböden geworden und bieten eine praktische Lösung für die visuelle Inspektion. Diese Materialien ermöglichen es den Betreibern, den Zustand der Wafer schnell zu bewerten, ohne sie aus dem Tablett zu entfernen. Diese Funktion verbessert die Effizienz, indem die Zeit für Qualitätskontrollen während der Lagerung und des Transports reduziert wird.

Polycarbonat und andere fortgeschrittene Polymere werden häufig verwendet, um Transparenz in Waferträgerböden zu erreichen. Diese Materialien bieten die notwendige Festigkeit und Haltbarkeit bei gleichzeitiger Aufrechterhaltung der Klarheit. Im Gegensatz zu herkömmlichen Opaque-Tablets ermöglichen transparente Designs eine Echtzeitüberwachung von Wafern, um sicherzustellen, dass Probleme wie Verschmutzung oder Fehlausrichtung sofort erkannt werden.

Der Einsatz transparenter Materialien unterstützt auch den wachsenden Bedarf an Automatisierung in der Halbleiterfertigung. Automatisierte Systeme mit optischen Sensoren können Wafer durch transparente Schalen leicht inspizieren und die Genauigkeit und Geschwindigkeit der Qualitätskontrolle verbessern. Diese Innovation richtet sich an den Wandel der Branche hin zu intelligenteren und effizienteren Herstellungspraktiken.

Neben ihren funktionalen Vorteilen tragen transparente Waferträgerböden zur Nachhaltigkeit bei. Viele dieser Materialien sind recycelbar und reduzieren die Umweltauswirkungen der Halbleiterproduktion. Durch die Kombination von Funktionalität mit Öko-Freundschaft stellen transparente Schalen einen vorausdenkenden Ansatz zur Waferhandling und -inspektion dar.

Werbeartikel in Wafer Carrier Tray Materials

Verwendung von Advanced Polymers wie PFA

Die Halbleiterindustrie setzt zunehmend auf fortgeschrittene Polymere wie PFA (Perfluoralkoxyalkan) zur Leistungssteigerung von Waferträgerböden. PFA bietet außergewöhnliche chemische Beständigkeit, so dass es ideal für Umgebungen, in denen Wafer harte Chemikalien während der Verarbeitung begegnen. Seine Fähigkeit, extremen Temperaturen standzuhalten, sorgt dafür, dass Tabletts ihre strukturelle Integrität auch in Hochhitze-Herstellungsstufen beibehalten.

Die Antihafteigenschaften von PFA reduzieren auch das Risiko einer Waferverunreinigung. Dadurch wird die Partikelhaftung minimiert, was für die Einhaltung der Waferreinheit entscheidend ist. Die Hersteller haben PFA-basierte Schalen angenommen, um die Herausforderungen der traditionellen Materialien wie Polypropylen, die unter anspruchsvollen Bedingungen abgebaut werden können, zu bewältigen. Durch die Integration von PFA erreichen Waferträgerböden ein höheres Maß an Haltbarkeit und Zuverlässigkeit und unterstützen den Bedarf der Industrie an Präzision und Effizienz.

Integration von Verbundwerkstoffen für Stärke und Flexibilität

Verbundwerkstoffe haben die Waferträgerschalenkonstruktionen revolutioniert, indem sie Festigkeit mit Flexibilität kombinieren. Diese Materialien, oft eine Mischung aus Polymeren und Verstärkungsfasern, bieten überlegene mechanische Eigenschaften im Vergleich zu Einstoffböden. Zum Beispiel können Composites wiederholte mechanische Belastung ohne Rißbildung oder Verformung ertragen, wodurch eine langfristige Verwendbarkeit gewährleistet ist.

Die Flexibilität von Verbundwerkstoffen ermöglicht die Aufnahme von Wafern unterschiedlicher Größe und Formen. Diese Anpassungsfähigkeit erweist sich in der modernen Halbleiterfertigung als wesentlich, wo unterschiedliche Waferabmessungen gemeinsam sind. Darüber hinaus verfügen Composite-Tabletten oft über Leichtbau, wodurch die körperliche Belastung der Bediener reduziert und die Handhabungseffizienz verbessert wird.

Ein bemerkenswertes Beispiel für Innovation in diesem Bereich ist die Entwicklung von verschachtelten Tabletts, wie in Patenten für Halbleiter-Wafer-Speichergeräte hervorgehoben. Diese Tabletts verwenden Verbundwerkstoffe, um stapelbare Designs zu schaffen, die Platz sparen und gleichzeitig strukturelle Integrität bewahren. Solche Fortschritte zeigen das Potenzial von Verbundwerkstoffen, sowohl funktionale als auch logistische Herausforderungen im Waferhandling zu bewältigen.

Annahme nachhaltiger Materialien für umweltfreundliche Lösungen

Nachhaltigkeit hat sich zu einem entscheidenden Schwerpunkt bei der Gestaltung von Waferträgerböden entwickelt. Die Annahme von umweltfreundlichen Materialien spiegelt das Engagement der Industrie wider, ihren ökologischen Fußabdruck zu reduzieren. Rezyklierbare Polymere und biologisch abbaubare Materialien werden nun verwendet, um Schalen zu konstruieren, die mit globalen Nachhaltigkeitszielen übereinstimmen.

Diese nachhaltigen Materialien reduzieren nicht nur den Abfall, sondern halten auch die für die Halbleiterherstellung erforderlichen Leistungsstandards aufrecht. Zum Beispiel haben einige Hersteller Tabletts aus biobasierten Polymeren eingeführt, die vergleichbare Festigkeit und Haltbarkeit zu herkömmlichen Materialien bieten. Diese Verschiebung unterstützt die Bemühungen der Industrie, Umweltverantwortung mit betrieblicher Effizienz auszugleichen.

Neben der Materialauswahl erstrecken sich nachhaltige Praktiken auf den Herstellungsprozess selbst. Energieeffiziente Herstellungsverfahren und reduzierte Materialabfälle tragen zur Gesamtumweltfreundlichkeit von Waferträgerböden bei. Durch die Priorisierung der Nachhaltigkeit setzt die Halbleiterindustrie einen Präzedenzfall für umweltbewusste Innovation.

Beliebtheit von ABS für Festigkeit und Temperaturbeständigkeit

Acrylonitril Butadien Styren (ABS) hat aufgrund seiner außergewöhnlichen Festigkeit und Temperaturbeständigkeit eine signifikante Traktion in der Wafer-Trägerschale hergestellt. Dieses thermoplastische Polymer bietet eine einzigartige Kombination von mechanischen Eigenschaften, so dass es eine ideale Wahl für die anspruchsvollen Umgebungen der Halbleiterherstellung.

ABS bietet eine überlegene Schlagzähigkeit, um sicherzustellen, dass Tabletts die körperlichen Belastungen des Handlings und des Transports ohne Risse oder Verformung widerstehen können. Seine robuste Struktur schützt empfindliche Wafer vor Beschädigungen, auch während strenger Fertigungsprozesse. So werden z.B. ABS-basierte Tabletts häufig in Anwendungen eingesetzt, bei denen es um Anwendungen geht Silikon Carbide Wafer Boote und Epitaxie Wafer Boote, wo die haltbarkeit kritisch ist, um die waferintegrität zu erhalten.

Temperaturbeständigkeit ist ein weiterer wesentlicher Vorteil von ABS. Die Halbleiterherstellung beinhaltet oft die Belichtung mit hohen Temperaturen bei Prozessen wie Scheibenätzen und Abscheidung. ABS behält seine strukturelle Integrität unter diesen Bedingungen und gewährleistet eine zuverlässige Leistung. Diese Eigenschaft macht es besonders geeignet für Si Wafer Boote, die materialien benötigen, die extremen thermischen umgebungen standhalten können.

„Aufbewahrung von Schalen für Halbleiterscheiben und dergleichen“, ein bemerkenswertes Patent, unterstreicht die Bedeutung von langlebigen und verschachtelten Schalenkonstruktionen. ABS spielt bei solchen Innovationen eine entscheidende Rolle, indem es die für effiziente Waferspeicherung und -transporte erforderliche Stärke und Flexibilität bietet.

Neben seinen funktionalen Vorteilen unterstützt ABS die Designvielfalt. Hersteller können ABS in komplexe Formen formen, so dass die Erstellung von Schalen mit Merkmalen wie verstärkte Kanten, antistatische Eigenschaften und modulare Komponenten. Diese Verbesserungen verbessern die Usability und verlängern die Lebensdauer der Tabletts und bieten langfristigen Wert auf Halbleiterhersteller.

Die zunehmende Popularität von ABS spiegelt den Fokus der Branche auf der Abgleichleistung mit Wirtschaftlichkeit wider. Seine Fähigkeit, Festigkeit, Temperaturbeständigkeit und Designflexibilität zu liefern, macht es zu einem bevorzugten Material für moderne Wafer-Trägerböden, die den wachsenden Anforderungen der Halbleiterproduktion gerecht werden.

Auswirkungen auf Halbleiter Herstellung

Verbesserte Effizienz und Produktivität

Fortschritte bei der Wafer-Träger-Tabletten-Designs haben die Effizienz und Produktivität in der Halbleiterfertigung deutlich verbessert. Moderne Tabletts, ausgestattet mit Features wie V-förmige Nuten und modulare Komponenten, Prozessen zur Verarbeitung von Wafer. Diese Innovationen reduzieren die Zeit, die für das Be-, Entladen und Ausrichten von Wafern erforderlich ist, so dass Hersteller Produktionszyklen optimieren können. So minimiert die Integration von Leichtbaumaterialien die Ermüdung des Bedieners und ermöglicht schnellere und sicherere Operationen.

Die Verwendung fortschrittlicher Materialien wie PFA und zusammengesetzter Polymere sorgt dafür, dass Tabletts ihre strukturelle Integrität unter extremen Bedingungen beibehalten. Diese Zuverlässigkeit reduziert das Risiko von Waferschäden bei Hochtemperatur- oder chemisch intensiven Prozessen. Durch die Minimierung von Fehlern und Mängeln erreichen die Hersteller höhere Erträge und tragen direkt zu einer verbesserten Produktivität bei. Darüber hinaus ermöglichen transparente Schalen Echtzeit-Visualisierungen, beschleunigte Qualitätskontrollen und eine weitere Steigerung der Betriebseffizienz.

Kostenreduzierung und Langzeiteinsparungen

Innovative Wafer-Träger-Designs bieten erhebliche kostengünstige Möglichkeiten für Halbleiterhersteller. Langlebige Materialien wie ABS und Victrex PEEKTM Harz verlängern die Lebensdauer von Tabletts und reduzieren die Häufigkeit von Ersatz. Diese Langlebigkeit führt im Laufe der Zeit zu geringeren Betriebskosten. Zum Beispiel in Silikon Carbide Wafer Boote und Epitaxie Wafer Boote standhalten strengen fertigungsbedingungen, gewährleisten gleichbleibende leistung ohne häufigen verschleiß.

Leichte und ergonomische Designs tragen auch zur Kosteneffizienz bei. Reduziertes Traygewicht senkt die Versandkosten, insbesondere in globalen Lieferketten. Darüber hinaus eliminieren modulare Tabletts, die eine Anpassung an verschiedene Wafergrößen ermöglichen, den Bedarf an mehreren Traytypen. Diese Anpassungsfähigkeit minimiert Lageranforderungen und damit verbundene Lagerkosten. Durch die Investition in Hochleistungs-Tabletten erzielen die Hersteller langfristige Einsparungen bei gleichzeitig hohen Standards des Waferschutzes und der Ausrichtung.

Nachhaltigkeit unterstützen Ziele

Die Halbleiterindustrie priorisiert zunehmend Nachhaltigkeit, und Fortschritte in Waferträgerbodenmaterialien und -designs richten sich an dieses Ziel. Die Annahme umweltfreundlicher Materialien, wie recycelbare Polymere und biobasierte Verbundstoffe, reduziert die Umweltauswirkungen der Schalenproduktion. Diese nachhaltigen Optionen halten die für anspruchsvolle Fertigungsprozesse erforderliche Haltbarkeit und Funktionalität bei gleichzeitiger Unterstützung globaler Anstrengungen zur Minimierung von Abfällen.

Energieeffiziente Herstellungsverfahren verbessern die Öko-Freundschaft moderner Tabletts weiter. Zum Beispiel die Produktion von Si Wafer Boote integriert jetzt Prozesse, die Materialabfälle und Energieverbrauch reduzieren. Transparente Schalen, oft aus recycelbarem Polycarbonat hergestellt, verbessern nicht nur die betriebliche Effizienz, sondern tragen auch zur Nachhaltigkeit bei, indem sie Wiederverwendung und Recycling ermöglichen. Durch die Integration dieser Innovationen demonstriert die Halbleiterindustrie ihr Engagement, den technologischen Fortschritt mit ökologischer Verantwortung auszugleichen.

Zukunftsausblick für Wafer Carrier Trays

Steigende Technologien in Wafer Carrier Tray Design

Die Halbleiterindustrie entwickelt sich weiter und treibt die Entwicklung fortschrittlicher Technologien voran Wafer Carrier Tray design. Neue Innovationen konzentrieren sich auf die Verbesserung der Wafersicherheit, die Verbesserung der Betriebseffizienz und die Erfüllung der Anforderungen der Halbleiterfertigung der nächsten Generation. Ein bemerkenswerter Fortschritt ist die Integration von Smart-Funktionen in Tablett-Designs. Dazu gehören eingebettete Sensoren, die Umweltbedingungen wie Temperatur, Feuchtigkeit und statischer Strom überwachen. Durch die Bereitstellung von Echtzeit-Daten helfen diese Smart-Tablets Herstellern, optimale Bedingungen für Waferhandling und -speicherung zu erhalten.

Eine weitere vielversprechende Technologie ist der Einsatz von antistatischen Beschichtungen und Materialien. Diese Fortschritte sollen den Aufbau von statischer Elektrizität verhindern, die empfindliche Halbleiterbauelemente beschädigen kann. Antistatische Waferschalen, oft aus leitfähigen Kunststoffen oder mit spezialisierten Materialien beschichtet, sorgen für den sicheren Transport und die Lagerung von Wafern. Zum Beispiel für Silikon Carbide Wafer Boote und Epitaxie Wafer Boote diese eigenschaften zum schutz von wafern bei hochpräzisen prozessen einarbeiten.

Die Automatisierung spielt auch in Zukunft eine wichtige Rolle bei Waferträgerböden. Automatisierte Handhabungssysteme benötigen Schalen, die mit Roboterarmen und Fördersystemen kompatibel sind. Hersteller entwickeln Schalen mit standardisierten Abmessungen und Eigenschaften, wie Ausrichtungsmarker, um die nahtlose Integration in automatisierte Workflows zu erleichtern. Diese Innovation reduziert die menschliche Intervention, minimiert Fehler und erhöht die Gesamtproduktivität.

Die Annahme nachhaltiger Materialien unterstreicht das Engagement der Industrie für Innovation. Recyclierbare Polymere und biobasierte Verbundstoffe gewinnen als umweltfreundliche Alternativen zu herkömmlichen Materialien Popularität. Diese nachhaltigen Optionen orientieren sich an globalen Anstrengungen zur Reduzierung von Abfällen und zur Förderung der Umweltverantwortung. Durch die Kombination von Funktionalität und Nachhaltigkeit thematisiert die nächste Generation von Waferträgerböden sowohl technologische als auch ökologische Herausforderungen.

Herausforderungen und Chancen in Skalierungsinnovationen

Scaling-Innovationen im Wafer-Träger-Design stellen sowohl Herausforderungen als auch Chancen dar. Eine große Herausforderung besteht darin, Kosteneffektivität mit erweiterten Funktionen auszugleichen. Hochleistungsmaterialien wie PFA und Verbundpolymere bieten überlegene Haltbarkeit und Funktionalität, aber oft mit höheren Produktionskosten. Die Hersteller müssen Wege finden, die Materialnutzung zu optimieren und Produktionsprozesse zu optimieren, um diese Innovationen einem breiteren Markt zugänglich zu machen.

Auch die Anpassungsanforderungen stellen eine Herausforderung dar. Halbleiterhersteller fordern Schalen, die auf bestimmte Wafergrößen, Formen und Handhabungsanforderungen zugeschnitten sind. Während modulare Designs diesen Bedarf ansprechen, benötigen sie präzise Engineering und Qualitätskontrolle, um Kompatibilität und Zuverlässigkeit zu gewährleisten. Zum Beispiel in Si Wafer Boote muss extremen Temperaturen und mechanischen Belastungen standhalten und dabei eine präzise Waferausrichtung beibehalten. Die Erfüllung dieser strengen Anforderungen erfordert kontinuierliche Investitionen in Forschung und Entwicklung.

Trotz dieser Herausforderungen gibt es erhebliche Chancen für Hersteller, die innovativ sind. Die wachsende Nachfrage nach kleineren, komplizierteren Halbleiterbauelementen treibt den Bedarf an kompakten und effizienten Schalenkonstruktionen an. Durch die Verbesserung der Waferausrichtung und schnelle visuelle Inspektionen sorgen die Trays mit Eigenschaften wie V-förmige Rillen und transparente Materialien für diese Nachfrage. Diese Fortschritte verbessern die Produktionseffizienz und senken die Produktionskosten und machen sie attraktiv für Branchenführer.

Die Verschiebung zur Automatisierung stellt eine weitere Gelegenheit dar. Da Halbleiteranlagen automatisierte Systeme übernehmen, steigt die Nachfrage nach Tabletts, die mit der robotischen Handhabung kompatibel sind. Hersteller, die Tabletts mit standardisierten Designs und intelligenten Features entwickeln, positionieren sich als Schlüsselakteure in diesem sich entwickelnden Markt. Darüber hinaus eröffnet der Schwerpunkt auf Nachhaltigkeit neue Wege für Innovation. Unternehmen, die umweltfreundliche Materialien und energieeffiziente Produktionsmethoden priorisieren, gewinnen einen Wettbewerbsvorteil und tragen zu globalen Nachhaltigkeitszielen bei.

Wafer-Trägerböden bleiben in der Halbleiterindustrie unverzichtbar und gewährleisten die Wafersicherheit und Präzision bei der Herstellung. Neuere Weiterentwicklungen in Tray-Designs, wie Leichtbau, Modularität und V-förmige Rillen, haben den betrieblichen Wirkungsgrad deutlich verbessert. Die Annahme fortschrittlicher Materialien wie PFA und ABS hat die Haltbarkeit verbessert, während nachhaltige Optionen mit globalen umweltfreundlichen Zielen übereinstimmen. Diese Innovationen reduzieren nicht nur die Kosten, sondern unterstützen auch das Wachstum der Branche, das für eine stetige Expansion geplant ist. Die fortschreitende Innovation wird wesentlich sein, um aufstrebende Herausforderungen zu bewältigen und den wachsenden Anforderungen der Halbleitertechnologien der nächsten Generation gerecht zu werden.

FAQ

Wofür werden Waferträgerschalen verwendet?

Wafer-Trägerböden sind für die sichere Lagerung, den Transport und die Handhabung von Halbleiterscheiben unerlässlich. Diese Schalen schützen empfindliche Wafer vor physikalischen Schäden, Verunreinigungen und Fehlausrichtung während der Herstellung. Sie sorgen auch für eine präzise Waferpositionierung, die für eine hochwertige Halbleiterproduktion entscheidend ist.

„Wafer-Tabletten wurden speziell für die Lagerung und den Transport von Halbleiter-Wafern oder anderen empfindlichen Objekten entwickelt. „ Dieses Design minimiert den Kontakt und den Druck und gewährleistet die Waferintegrität.

Warum ist die Materialauswahl für Waferträgerschalen wichtig?

Materialauswahl wirkt direkt auf die Haltbarkeit, Funktionalität und Leistung von Waferträgerböden. Fortgeschrittene Materialien wie PFA und ABS bieten eine hervorragende Beständigkeit gegen extreme Temperaturen, Chemikalien und mechanische Belastungen. Zum Beispiel, Silikon Carbide Wafer Boote und Epitaxie Wafer Boote erfordern materialien, die hohe thermische umgebungen unter beibehaltung der strukturellen integrität widerstehen können.

Moderne Materialien unterstützen auch Nachhaltigkeitsziele. Recyclierbare Polymere und biobasierte Composites reduzieren Umweltauswirkungen, ohne die Leistung zu beeinträchtigen.

Wie verbessern V-förmige Rillen die Waferausrichtung?

V-förmige Rillen verbessern die Waferausrichtung, indem sie eine präzise Positionierung während der Lagerung und des Transports gewährleisten. Diese Nuten minimieren die seitliche Bewegung, so dass die Wafer sicher bleiben. Diese Funktion ist besonders vorteilhaft für fortgeschrittene Fertigungsprozesse, bei denen auch kleinere Fehlausrichtungen zu Defekten führen können.

Traditionelle Schalen fehlen oft solche definierten Strukturen, die das Risiko der Waferverlagerung erhöhen. V-förmige Rillen schaffen dagegen eine natürliche Wiege für Wafer, was die Sicherheit und die Betriebseffizienz verbessert.

Was sind die Vorteile von transparenten Waferträgerschalen?

Durchsichtige Waferträgerböden ermöglichen es den Bedienern, Wafer visuell zu kontrollieren, ohne sie aus dem Tablett zu entfernen. Diese Funktion spart Zeit bei Qualitätskontrollen und reduziert das Risiko von Verunreinigungen. Transparente Materialien wie Polycarbonat sorgen für Klarheit und Haltbarkeit.

Diese Schalen unterstützen auch die Automatisierung. Optische Sensoren in automatisierten Systemen können Wafer durch transparente Schalen leicht inspizieren, wodurch die Genauigkeit und Geschwindigkeit der Qualitätskontrollen verbessert werden.

Wie unterstützen modulare Waferträgerböden die Anpassung?

Modulare Waferträgerböden ermöglichen es Herstellern, Schalen an bestimmte Wafergrößen und -formen anzupassen. Wechselbare Bauteile, wie Spinnfedern und Verschlusskappen, halten Wafer mit minimalem Kontakt sicher. Diese Flexibilität gewährleistet die Kompatibilität mit einer Vielzahl von Waferabmessungen, einschließlich derjenigen, die in Si Wafer Boote.

Die Anpassung verbessert die Effizienz durch die Reduzierung des Bedarfs an mehreren Traytypen. Modulare Designs vereinfachen auch das Inventarmanagement und stellen damit eine kostengünstige Lösung für unterschiedliche Fertigungsanforderungen dar.

Welche Rolle spielt Nachhaltigkeit im Waferträger-Tablettdesign?

Nachhaltigkeit hat sich in der Wafer-Träger-Tablett-Konstruktion zu einem Schlüsselfokus entwickelt. Die Hersteller verwenden jetzt umweltfreundliche Materialien, wie recycelbare Polymere und biologisch abbaubare Verbundstoffe, um die Umweltbelastung zu reduzieren. Energieeffiziente Produktionsmethoden verbessern die Öko-Freundschaft dieser Schalen weiter.

Beispielsweise verbessern transparente Schalen aus recycelbarem Polycarbonat nicht nur die betriebliche Effizienz, sondern unterstützen auch die Wiederverwendung und das Recycling. Diese Innovationen richten sich an globale Anstrengungen zur Förderung umweltverträglicher Fertigung.

Wie beeinflussen Fortschritte in Waferträgerschalen die Halbleiterfertigung?

Fortschritte in Waferträgerböden verbessern Effizienz, reduzieren Kosten und verbessern Nachhaltigkeit in der Halbleiterfertigung. Eigenschaften wie leichte Designs und V-förmige Rillen optimieren Waferhandling Prozesse, sparen Zeit und reduzieren Fehler. Dauerhafte Materialien, wie ABS und PFA, verlängern die Lebensdauer des Tabletts und senken die Ersatzkosten.

Innovationen unterstützen auch die Automatisierung. Mit Robotersystemen kompatible Trays ermöglichen eine nahtlose Integration in automatisierte Workflows und steigern die Produktivität. Diese Fortschritte befassen sich mit der zunehmenden Komplexität der Halbleiterfertigung, wobei hohe Qualitätsstandards eingehalten werden.

Welche Herausforderungen stellen traditionelle Waferträgerschalen?

Traditionelle Waferträgerböden kämpfen um die Anforderungen der modernen Halbleiterfertigung. Ältere Designs bieten oft keine ausreichende Unterstützung für dünnere, kompliziertere Wafer, was zu Bruch oder Fehlausrichtung führt. Materialien wie Polypropylen können die für leistungsstarke Umgebungen erforderliche Haltbarkeit nicht ausreichen.

Standardisierte Schalen begrenzen auch Anpassung, so dass sie für spezialisierte Wafer Größen oder Formen ungeeignet. Diese Einschränkungen treiben den Wandel der Industrie zu innovativen Designs und Materialien, die diese Herausforderungen effektiv ansprechen.

Was sind die neuesten Trends bei Waferträgerschalen-Designs?

Zu den jüngsten Trends bei Waferträger-Tabletten-Designs zählen Leichtbaustrukturen, Modularität und die Integration intelligenter Features. Leichte Schalen reduzieren die physikalischen Belastungs- und Versandkosten, während modulare Designs eine Anpassung für verschiedene Wafergrößen ermöglichen. Intelligente Tabletts mit eingebetteten Sensoren überwachen Umweltbedingungen und gewährleisten eine optimale Waferhandhabung.

Die Annahme transparenter Materialien für die visuelle Inspektion und die Verwendung von V-förmigen Nuten für eine bessere Ausrichtung verbessern die Funktionalität. Diese Trends spiegeln den Fokus der Industrie auf die Verbesserung der Effizienz und die Erfüllung der sich entwickelnden Anforderungen der Halbleiterfertigung wider.

Wie beeinflusst Miniaturisierung in der Elektronik die Wafer-Träger-Design?

Der Trend der Miniaturisierung in der Elektronik treibt die Nachfrage nach fortschrittlichen Waferträgerböden an. Kleinere, kompliziertere Halbleiterbauelemente benötigen Schalen, die eine präzise Unterstützung und Schutz bieten. Zum Beispiel, Silikon Carbide Wafer Boote und Epitaxie Wafer Boote muss diese empfindlichen wafer aufnehmen, ohne ihre integrität zu beeinträchtigen.

Hochdichte Waferböden sind als Lösung entstanden und bieten eine effiziente Raumausnutzung bei gleichzeitiger struktureller Zuverlässigkeit. Diese Innovationen beschäftigen sich mit den Herausforderungen der Miniaturisierung und sorgen für eine sichere Handhabung immer komplexerer Wafer.

Für weitere Produktdetails kontaktieren Sie bitte steven@china-vet.com Oder Website: www.vet-china.com.