Pyrokohlenstoffbeschichtung spielt eine entscheidende Rolle in der Kernbrennstofftechnologie. Es bietet eine Schutzschicht, die die Leistung und Sicherheit von Kernbrennstoffpartikeln verbessert. Seine einzigartigen Eigenschaften, wie hohe thermische Stabilität und chemische Trägheit, machen es in extremen Umgebungen unverzichtbar. Diese Beschichtungen widerstehen nicht nur intensiver Strahlung, sondern verhindern auch die Freisetzung von schädlichen Spaltprodukten. Interessanterweise hat das gleiche Material Anwendungen in biomedizinischen Bereichen gefunden, wo seine Haltbarkeit und Biokompatibilität als wertvoll erwiesen haben. Dieser doppelte Nutzen unterstreicht die Vielseitigkeit und Bedeutung von Pyrokohlenstoff in fortschrittlichen Technologien.

Wichtigste Erkenntnisse

- Pyrokohlenstoffbeschichtungen verbessern die Sicherheit und Leistungsfähigkeit von Kernbrennstoffen, indem sie eine Schutzschicht gegen Strahlenschäden bereitstellen und die Freisetzung von Schadstoffen verhindern.

- Die einzigartige Turbostratic Struktur von pyrocarbon bietet eine Balance von mechanischer Festigkeit und Flexibilität, so dass es ideal für extreme Umgebungen in nuklearen und biomedizinischen Anwendungen.

- Neuere Fortschritte bei Beschichtungstechniken, wie z.B. plasmaverstärkte chemische Aufdampfung, verbessern die Präzision und Effizienz von Pyrokohlenstoffbeschichtungen und profitieren von beiden Branchen.

- Pyrocarbons chemische Trägheit und Biokompatibilität machen es zu einem wertvollen Material in medizinischen Geräten, reduzieren Verschleiß und verbessern die Patientensicherheit.

- Die Langlebigkeit und Haltbarkeit von Pyrokohlenstoffbeschichtungen führt zu Kosteneinsparungen im Kernbetrieb, indem Wartungs- und Ersatzbedarf minimiert werden.

- Sowohl nukleare als auch biomedizinische Anwendungen verlassen sich auf die Präzision von Pyrokohlenstoffbeschichtungen, um Sicherheit und Wirksamkeit zu gewährleisten und die Bedeutung der Qualitätskontrolle in der Fertigung hervorzuheben.

- Die laufende Forschung zielt darauf ab, die Eigenschaften von Pyrokohlenstoffbeschichtungen zu verbessern und den Weg für innovative Anwendungen in fortgeschrittenen Kernreaktoren und medizinischen Technologien zu schaffen.

Pyrokohlenstoff verstehen Beschichtungen

Pyrokohlenstoff definieren Beschichtungen

Zusammensetzung und Struktur von pyrokarbon

Pyrocarbon besteht aus Kohlenstoffatomen, die in einer einzigartigen, Turbostratic Struktur angeordnet sind. Im Gegensatz zu Graphit, der eine hoch geordnete kristalline Anordnung aufweist, weist Pyrcarbon eine gestörtere, aber schichtigere Konfiguration auf. Diese Struktur bietet eine Balance zwischen Steifigkeit und Flexibilität, sodass sie für anspruchsvolle Anwendungen geeignet ist. Das Material bildet sich durch ein chemisches Aufdampfverfahren, wobei Kohlenwasserstoffgase bei hohen Temperaturen zu Kohlenstoffschichten zerfallen. Dieses Verfahren gewährleistet eine dichte und gleichmäßige Beschichtung, die für ihre Leistung in extremen Umgebungen entscheidend ist.

Wie sich Pyrokohlenstoff von anderen kohlenstoffbasierten Materialien unterscheidet

Pyrocarbon zeichnet sich durch seine ausgeprägten Eigenschaften von anderen kohlenstoffbasierten Materialien ab. Während Graphit eine ausgezeichnete Wärmeleitfähigkeit bietet, bietet Pyrokohlenstoff eine überlegene mechanische Festigkeit und Rißfestigkeit unter Spannung. Im Gegensatz zu Diamant, der extrem hart ist, aber spröde, Pyrcarbon verbindet Haltbarkeit mit einem Grad der Elastizität. Diese Eigenschaften machen es ideal für Anwendungen, die sowohl Zähigkeit als auch Anpassungsfähigkeit erfordern. Darüber hinaus übertrifft seine chemische Trägheit die von vielen anderen Kohlenstoffmaterialien, so dass es zuverlässig in korrosiven oder hochgradigen Umgebungen durchzuführen.

Schlüsseleigenschaften von Pyrocarbon Beschichtungen

Hochtemperaturbeständigkeit und thermische Stabilität

Pyrokohlenstoffbeschichtungen zeichnen sich durch Hochtemperatur-Umgebungen aus. Sie halten strukturelle Integrität und widerstehen auch unter extremer Hitze. Diese Eigenschaft erweist sich als wesentlich in Kernreaktoren, in denen Brennstoffpartikel intensiven thermischen Bedingungen ausgesetzt sind. Die Fähigkeit des Materials, solche Temperaturen zu widerstehen, sorgt für die Sicherheit und Effizienz des Kernbetriebs.

Mechanische Festigkeit und Haltbarkeit

Die mechanische Festigkeit von Pyrokohlenstoffbeschichtungen ermöglicht es ihnen, ohne Ausfall eine erhebliche Belastung zu erhalten. Ihre Haltbarkeit verhindert Risse oder Schälen, auch wenn sie harten Bedingungen ausgesetzt sind. Diese Robustheit ist für den Schutz von Kernbrennstoffpartikeln von entscheidender Bedeutung, da sie das Risiko von Schäden im Reaktorbetrieb minimiert. Die lang anhaltende Natur dieser Beschichtungen reduziert auch die Wartungsanforderungen.

Chemische Trägheit und Biokompatibilität

Pyrokohlenbeschichtungen zeigen eine bemerkenswerte chemische Inertität, widerstehen Reaktionen mit den meisten Substanzen. Diese Eigenschaft gewährleistet ihre Stabilität in chemisch aggressiven Umgebungen, wie sie in Kernreaktoren gefunden werden. Darüber hinaus hat ihre Biokompatibilität Türen für biomedizinische Anwendungen geöffnet. Bei medizinischen Geräten interagiert das Material sicher mit biologischen Geweben und zeigt seine Vielseitigkeit in der Industrie.

Pyrokohlenstoffbeschichtungen in Kernbrennstoffen Anwendungen

Verbesserung der Leistung von Kernbrennstoffen

Schutz von Kernbrennstoffpartikeln vor Strahlenschäden

Pyrokohlenstoffbeschichtung dient als kritische Barriere für Kernbrennstoffpartikel. Es schützt die Brennstoffkerne vor intensiver Strahlung, die ihre strukturelle Integrität im Laufe der Zeit abbauen kann. Diese Schutzschicht absorbiert und dispergiert Strahlungsenergie, wodurch die Gefahr des Materialausfalls verringert wird. Durch die Aufrechterhaltung der Stabilität der Brennstoffpartikel gewährleistet sie eine gleichbleibende Leistung während des Reaktorbetriebs. Diese Fähigkeit macht die Pyrokohlenstoffbeschichtung zu einem wesentlichen Bestandteil in fortschrittlichen Kerntechnologien.

Vermeidung von Spaltproduktfreisetzung

Fissionsreaktionen in Kernbrennstoff erzeugen Nebenprodukte, die bei der Freisetzung erhebliche Sicherheitsrisiken darstellen können. Die Pyrokohlenstoffbeschichtung verhindert, dass diese Spaltprodukte in die Reaktorumgebung gelangen. Seine dichte und undurchlässige Struktur wirkt als Eindämmungsschicht, wobei schädliche Isotope innerhalb der Brennstoffpartikel gefangen werden. Diese Eindämmung verringert die Kontaminationsrisiken und erhöht die Gesamtsicherheit von Kernreaktoren. Die Zuverlässigkeit dieser Beschichtung trägt zur sicheren Handhabung und zum Betrieb von Kernbrennstoffen bei.

Vorteile von Pyrokohlenstoffbeschichtungen in Kernbrennstoffen

Verbesserung der Sicherheit und Zuverlässigkeit von Kernreaktoren

Durch die Anwendung von Pyrokohlenstoffbeschichtung wird die Sicherheit von Kernreaktoren direkt verbessert. Seine Fähigkeit, extremen Bedingungen standzuhalten, sorgt dafür, dass auch bei hohen Temperaturen und Strahlungsexposition Kraftstoffpartikel intakt bleiben. Diese Stabilität minimiert die Wahrscheinlichkeit von Unfällen durch Kraftstoffabbau. Zusätzlich erhöht die Beschichtung die Reaktorsicherheit, indem die konstante Kraftstoffleistung über längere Zeiträume beibehalten wird. Diese Eigenschaften machen es zu einem Eckpfeiler des modernen Kernreaktordesigns.

Langlebigkeit und Wirtschaftlichkeit

Pyrokohlenstoffbeschichtung verlängert die Lebensdauer von Kernbrennstoffpartikeln. Seine Haltbarkeit reduziert Verschleiß und ermöglicht eine effektive Funktion des Kraftstoffs für längere Dauer. Diese Langlebigkeit bedeutet weniger Ersatz und geringere Betriebskosten für Kernkraftwerke. Darüber hinaus minimiert die Beständigkeit der Beschichtung gegen chemische und physikalische Schäden Wartungsanforderungen. Diese wirtschaftlichen Vorteile machen die Pyrokohlenstoffbeschichtung zu einer kostengünstigen Lösung zur Steigerung der nuklearen Brennstoffeffizienz.

Herausforderungen und Einschränkungen

Fertigungskomplexe und Kosten

Die Herstellung von Pyrokohlenstoffbeschichtung beinhaltet komplizierte Prozesse, die eine präzise Kontrolle erfordern. Das Verfahren zur chemischen Aufdampfung erfordert hohe Temperaturen und spezialisierte Geräte, was die Produktionskosten erhöht. Die Gleichmäßigkeit in der Beschichtung zu erreichen, ergänzt auch die Komplexität der Herstellung. Diese Herausforderungen machen den Produktionsprozess ressourcenintensiv und stellen eine Barriere für eine breite Akzeptanz in einigen Anwendungen dar.

Mögliche Probleme mit der Beschichtung Uniformität

Für seine Wirksamkeit ist die Gleichmäßigkeit in der Pyrokohlenstoffbeschichtung entscheidend. Dicken- oder Dichteschwankungen können ihre Schutzeigenschaften beeinträchtigen. Inkonsistente Beschichtungen können zu Schwachstellen führen, wodurch das Risiko von Strahlungsschäden oder Spaltproduktleckage erhöht wird. Die Gewährleistung einer einheitlichen Anwendung erfordert fortschrittliche Techniken und strenge Qualitätskontrollmaßnahmen. Diese Themen zu behandeln, bleibt ein wesentlicher Schwerpunkt für Forscher und Hersteller.

Aktuelle Fortschritte in Pyrocarbon Beschichtungen

Innovationen in Beschichtungstechniken

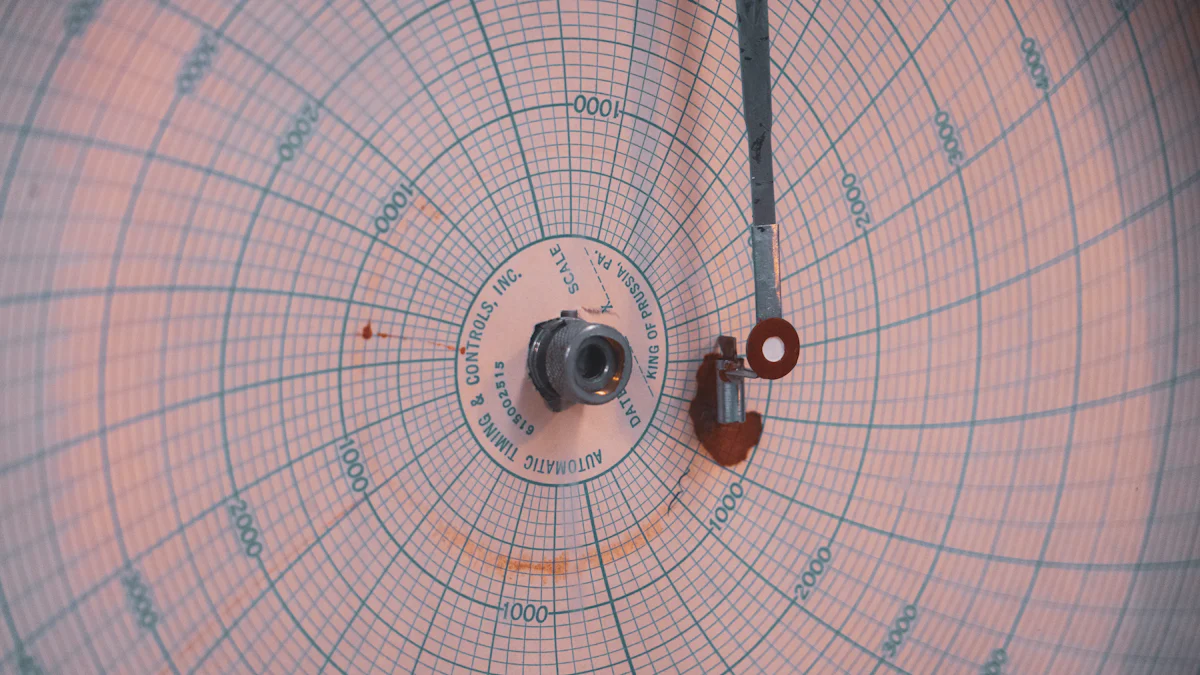

In den letzten Jahren sind erhebliche Fortschritte bei der Anwendung von Pyrokohlenstoffbeschichtungen zu verzeichnen. Forscher haben Verfahren der chemischen Aufdampfung (CVD) verfeinert, um mehr Präzision und Effizienz zu erreichen. Fortgeschrittene Steuersysteme überwachen nun Temperatur, Gasfluss und Abscheideraten mit bemerkenswerter Genauigkeit. Diese Verbesserungen gewährleisten eine gleichbleibende Schichtdicke und Dichte, die für die Aufrechterhaltung der Schutzeigenschaften des Materials entscheidend sind.

Auch innovative Ansätze wie plasmaunterstütztes CVD sind entstanden. Diese Technik verwendet Plasma, um den Reaktionsprozess zu verbessern, wodurch eine schnellere Abscheidung und verbesserte Materialqualität ermöglicht wird. Plasmagestützte Methoden reduzieren den Energieverbrauch und die Produktionszeit, wodurch der Herstellungsprozess nachhaltiger wird. Darüber hinaus erforschen Forscher hybride Techniken, die traditionelle CVD mit anderen Methoden, wie Atomschichtabscheidung kombinieren, um die Beschichtungsleistung weiter zu verbessern.

Die Automatisierung hat bei der Entwicklung von Beschichtungstechniken eine entscheidende Rolle gespielt. Automatisierte Systeme reduzieren den menschlichen Fehler und erhöhen die Produktionsskalierbarkeit. Diese Systeme ermöglichen es den Herstellern, qualitativ hochwertige Pyrokohlenstoffbeschichtungen in größerem Maßstab herzustellen, die den wachsenden Bedarf an nuklearer und biomedizinischer Industrie erfüllen. Auch die Integration von Robotik in den Beschichtungsprozess hat eine verbesserte Gleichmäßigkeit und reduzierte Herstellungskosten.

Forschung zur Verbesserung der Materialeigenschaften für TRISO-Brennstoffpartikel

TRISO (tri-strukturelle isotrope) Brennstoffpartikel stellen einen Durchbruch in der Kernbrennstofftechnologie dar, und Pyrokohlenstoffbeschichtungen sind für ihre Gestaltung von wesentlicher Bedeutung. Die Forscher arbeiten aktiv daran, die Materialeigenschaften dieser Beschichtungen zu verbessern, um den anspruchsvollen Anforderungen an fortgeschrittene Reaktoren gerecht zu werden. Ein Schwerpunkt besteht darin, die Wärmeleitfähigkeit von Pyrokohlenstoff zu erhöhen. Die verbesserte Wärmeleitfähigkeit trägt dazu bei, die Wärme besser zu verwalten und die Stabilität und Effizienz der TRISO-Brennstoffpartikel unter extremen Bedingungen zu gewährleisten.

Eine weitere wichtige Forschungsrichtung ist die Verbesserung der mechanischen Festigkeit von Pyrokohlenstoffbeschichtungen. Wissenschaftler untersuchen Wege, um die Turbostratstruktur des Materials zu optimieren, um Rißbildung und Verformung zu widerstehen. Diese Fortschritte sollen die Lebensdauer von TRISO-Brennstoffpartikeln verlängern, die Häufigkeit der Ersetzungen verringern und die Reaktorsicherheit verbessern.

Auch die Bemühungen zur Verbesserung der chemischen Trägheit von Pyrokohlenstoffbeschichtungen haben Schwung gewonnen. Eine verbesserte chemische Beständigkeit sorgt dafür, dass die Beschichtung in aggressiven Umgebungen, wie z.B. mit hoher Strahlung oder korrosiven Substanzen, stabil bleibt. Forscher experimentieren mit Doping-Techniken, wo kleine Mengen anderer Elemente eingeführt werden, um die Eigenschaften des Materials zu verändern. Diese Modifikationen sollen Beschichtungen schaffen, die noch robuster und vielseitiger sind.

Die Zusammenarbeit zwischen akademischen Institutionen und Branchenführern hat die Fortschritte in diesem Bereich beschleunigt. Gemeinsame Forschungsinitiativen haben zur Entwicklung experimenteller Beschichtungen geführt, die in Laborversuchen versprechen. Diese Fortschritte bringen die Industrie näher an den Einsatz von TRISO-Brennstoffpartikeln der nächsten Generation in kommerziellen Reaktoren, die den Weg für eine sicherere und effizientere Kernenergie ebnen.

Pyrocarbon Beschichtungen in biomedizinischen Anwendungen

Anwendungen in Medizinprodukten und Implantaten

Verwendung in künstlichen Herzklappen und Gelenkersatz

Pyrokohlenstoffbeschichtungen haben die Konstruktion von künstlichen Herzklappen und Gelenkersatz revolutioniert. Ingenieure nutzen dieses Material, um die Haltbarkeit und Funktionalität dieser medizinischen Geräte zu verbessern. Bei künstlichen Herzklappen sorgt Pyrokohlenstoff für einen reibungslosen Blutfluss, indem Reibung und Verschleiß reduziert werden. Seine Hämokompatibilität minimiert das Risiko der Blutgerinnung, die für die Patientensicherheit kritisch ist. Gelenkersatz, wie Hüft- und Knieimplantate, profitieren von der außergewöhnlichen Verschleißfestigkeit des Materials. Diese Eigenschaft erweitert die Lebensdauer der Implantate, reduziert den Bedarf an häufigen Austauschen und verbessert die Lebensqualität für Patienten.

Rolle bei der Reduzierung des Verschleißes und der Verbesserung der Biokompatibilität

Die einzigartigen Eigenschaften von Pyrokohlenstoffbeschichtungen reduzieren den Verschleiß bei medizinischen Geräten deutlich. Die glatte Oberfläche des Materials minimiert Reibung zwischen bewegten Teilen, was einen Abbau über die Zeit verhindert. Diese Funktion ist besonders wichtig bei Gelenkersatzungen, bei denen eine konstante Bewegung zu einem Materialausfall führen kann. Pyrocarbon zeigt auch eine ausgezeichnete Biokompatibilität und ermöglicht es, sicher mit menschlichen Geweben zu interagieren. Seine chemische Trägheit verhindert unerwünschte Reaktionen, so dass es eine bevorzugte Wahl für Implantate. Diese Qualitäten sorgen dafür, dass mit Pyrokohlenstoff beschichtete medizinische Geräte zuverlässig und sicher im menschlichen Körper ausgeführt werden.

Ähnlichkeiten zwischen nuklearen und biomedizinischen Anwendungen

Bedeutung der Haltbarkeit und der chemischen Trägheit

Sowohl nukleare als auch biomedizinische Anwendungen sind stark auf die Haltbarkeit und chemische Trägheit von Pyrokohlenstoffbeschichtungen angewiesen. In Kernreaktoren widersteht das Material extremen Strahlungs- und Wärmebedingungen ohne Abbau. Ebenso widersteht es bei biomedizinischen Geräten dem Verschleiß und chemischen Reaktionen im menschlichen Körper. Diese geteilte Abhängigkeit von Haltbarkeit sorgt für langfristige Leistung in beiden Bereichen. Die chemische Trägheit spielt eine entscheidende Rolle bei der Aufrechterhaltung der Stabilität, sei es in der rauen Umgebung eines Reaktors oder in biologischen Systemen.

Anforderungen an Präzision in der Beschichtung

Die Präzision bei der Anwendung von Pyrokohlenstoffbeschichtungen ist für den Erfolg in beiden Branchen unerlässlich. Im Kernbrennstoff verhindern einheitliche Beschichtungen Schwachstellen, die die Sicherheit beeinträchtigen könnten. Bei biomedizinischen Geräten sorgt eine präzise Anwendung für die Kompatibilität mit menschlichen Geweben und reduziert das Risiko des Geräteausfalls. Fortgeschrittene Techniken, wie chemische Aufdampfung, ermöglichen es Herstellern, die erforderliche Genauigkeit zu erreichen. Dieser Fokus auf Präzision unterstreicht die Bedeutung der Qualitätskontrolle in nuklearen und biomedizinischen Anwendungen.

Wichtige Unterschiede in den Anwendungsanforderungen

Betriebsumgebungen und Leistungserwartungen

Die Betriebsumgebungen für nukleare und biomedizinische Anwendungen unterscheiden sich deutlich. Kernreaktoren setzen Pyrokohlenstoffbeschichtungen auf extreme Hitze, Strahlung und korrosive Substanzen aus. Diese Bedingungen erfordern eine außergewöhnliche thermische Stabilität und mechanische Festigkeit. Im Gegensatz dazu arbeiten biomedizinische Geräte innerhalb des menschlichen Körpers, wo Biokompatibilität und Widerstand gegen biologischen Verschleiß kritisch sind. Die Leistungserwartungen variieren auch. Nukleare Beschichtungen müssen die Reaktorsicherheit und -effizienz gewährleisten, biomedizinische Beschichtungen priorisieren die Patientengesundheit und Geräte Langlebigkeit.

Regelung und Sicherheit

Regel- und Sicherheitsanforderungen stellen eine weitere Schlüsseldifferenz zwischen den beiden Feldern dar. Kernanwendungen müssen strenge Vorschriften erfüllen, um Umweltverschmutzung zu verhindern und Reaktorsicherheit zu gewährleisten. Diese Standards konzentrieren sich auf die Materialleistung unter extremen Bedingungen. Biomedizinische Anwendungen sind strenge Tests, um medizinische Sicherheitsstandards zu erfüllen. Regulatorische Körper bewerten Biokompatibilität, Toxizität und langfristige Auswirkungen auf die menschliche Gesundheit. Diese unterschiedlichen Anforderungen prägen die Entwicklung und Anwendung von Pyrokohlenstoffbeschichtungen in jeder Branche.

Vergleichen und widersprechende Anwendungen

Vorteile von Pyrocarbon Beschichtungen

Gemeinsame Abhängigkeit von thermischer und chemischer Stabilität

Pyrokohlenstoffbeschichtungen zeigen außergewöhnliche thermische und chemische Stabilität, die sowohl nukleare als auch biomedizinische Anwendungen zugute kommen. In Kernreaktoren ertragen diese Beschichtungen extreme Wärme und Strahlung ohne Abbau. Diese Stabilität gewährleistet die Sicherheit und Effizienz von Kraftstoffpartikeln über längere Zeiträume. Auch bei biomedizinischen Geräten widersteht Pyrcarbon chemischen Reaktionen im menschlichen Körper. Seine inerte Natur verhindert unerwünschte Wechselwirkungen mit biologischen Geweben und gewährleistet eine langfristige Verträglichkeit.

Beide Felder verlassen sich auf diese Stabilität, um die Leistung unter anspruchsvollen Bedingungen zu erhalten. Die Fähigkeit von Pyrokohlenstoff, Verschleiß und Korrosion zu widerstehen, macht es zu einer zuverlässigen Wahl für Anwendungen, die Haltbarkeit erfordern. Diese gemeinsame Abhängigkeit unterstreicht die Vielseitigkeit des Materials und unterstreicht seine Bedeutung in fortschrittlichen Technologien.

Querdisziplinäre Fortschritte in beiden Bereichen

In der Pyrokohlenstoffforschung werden häufig sowohl die nukleare als auch die biomedizinische Industrie eingesetzt. Innovationen in Beschichtungstechniken, wie z.B. plasmaverstärkte chemische Aufdampfung, verbessern die Präzision und Qualität der Beschichtungen. Diese Entwicklungen verbessern die Leistung von Kernbrennstoffpartikeln und medizinischen Implantaten gleichermaßen. Forscher in einem Bereich inspirieren häufig voneinander und fördern disziplinübergreifende Zusammenarbeit.

So haben Studien zur Verbesserung der mechanischen Festigkeit von Pyrokohlenstoff für TRISO-Brennstoffpartikel die Konstruktion von langlebigeren biomedizinischen Implantaten informiert. Ebenso hat die Biokompatibilitätsforschung im medizinischen Bereich die Entwicklung sicherer Beschichtungen für Kernanwendungen beeinflusst. Dieser Wissensaustausch beschleunigt den Fortschritt und erweitert das Potenzial von Pyrokohlenstoff in verschiedenen Branchen.

Divergente Herausforderungen und Innovationen

Feldspezifische Herausforderungen in der Fertigung und Anwendung

Jedes Feld stellt einzigartige Herausforderungen bei der Herstellung und Anwendung von Pyrokohlenstoffbeschichtungen. In der Kerntechnologie bleibt die Erzielung einheitlicher Beschichtungen für Brennstoffpartikel ein kritisches Thema. Dicken- oder Dichteschwankungen können die Schutzeigenschaften des Materials beeinträchtigen. Hersteller müssen fortschrittliche Techniken und strenge Qualitätskontrolle verwenden, um diese Bedenken zu behandeln.

Im biomedizinischen Bereich stellt die Sicherstellung der Biokompatibilität eine bedeutende Herausforderung dar. Beschichtungen müssen strengen medizinischen Standards entsprechen, um unerwünschte Reaktionen innerhalb des menschlichen Körpers zu vermeiden. Der Herstellungsprozess erfordert Präzision, um glatte Oberflächen zu schaffen, die Reibung und Verschleiß reduzieren. Diese feldspezifischen Herausforderungen prägen die Entwicklung von Pyrokohlenstoffbeschichtungen und beeinflussen ihre Anwendung.

Einzigartige Forschungsrichtungen in Kern- und Biomedizin

Die Forschungsbemühungen in nuklearen und biomedizinischen Anwendungen gehen häufig auf unterschiedliche Prioritäten zurück. In der Kernindustrie konzentrieren sich Wissenschaftler auf die Verbesserung der Wärmeleitfähigkeit und der Strahlungsbeständigkeit. Diese Verbesserungen sollen die Leistung von TRISO-Brennstoffpartikeln optimieren und die Reaktorsicherheit gewährleisten. Forscher erkunden auch Möglichkeiten, die Produktionskosten zu reduzieren, wodurch fortschrittliche Beschichtungen zugänglicher werden.

Im Gegensatz dazu priorisiert die biomedizinische Forschung die Biokompatibilität und Verschleißfestigkeit. Wissenschaftler untersuchen Methoden, um die Wechselwirkung zwischen Pyrokohlenstoff und biologischen Geweben zu verbessern. Die Bemühungen, die Lebensdauer von medizinischen Implantaten zu verlängern, treiben Innovation in der Oberflächentechnik und Materialzusammensetzung. Diese unterschiedlichen Forschungsrichtungen spiegeln die spezifischen Bedürfnisse jedes Feldes wider und zeigen die Anpassungsfähigkeit von Pyrokohlenstoffbeschichtungen.

Pyrokohlenstoffbeschichtungen spielen eine wichtige Rolle sowohl bei Kernbrennstoffen als auch bei biomedizinischen Anwendungen. Ihre einzigartigen Eigenschaften, wie Haltbarkeit und chemische Stabilität, machen sie in diesen Bereichen unverzichtbar. Beide Industrien profitieren von Fortschritten in der Beschichtungstechnik, obwohl jede Gesichter unterschiedliche Herausforderungen. Zukunftsforschung hält das Potenzial, neue Anwendungen zu entsperren, Effizienz und Sicherheit in verschiedenen Bereichen zu verbessern. Pyrocarbons Vielseitigkeit unterstreicht die Bedeutung der Materialwissenschaft bei der Lösung komplexer Probleme. Innovationen in diesem Bereich zu nutzen, können Durchbrüche hervorrufen, die die Zukunft von Technologie und Gesundheitswesen prägen.