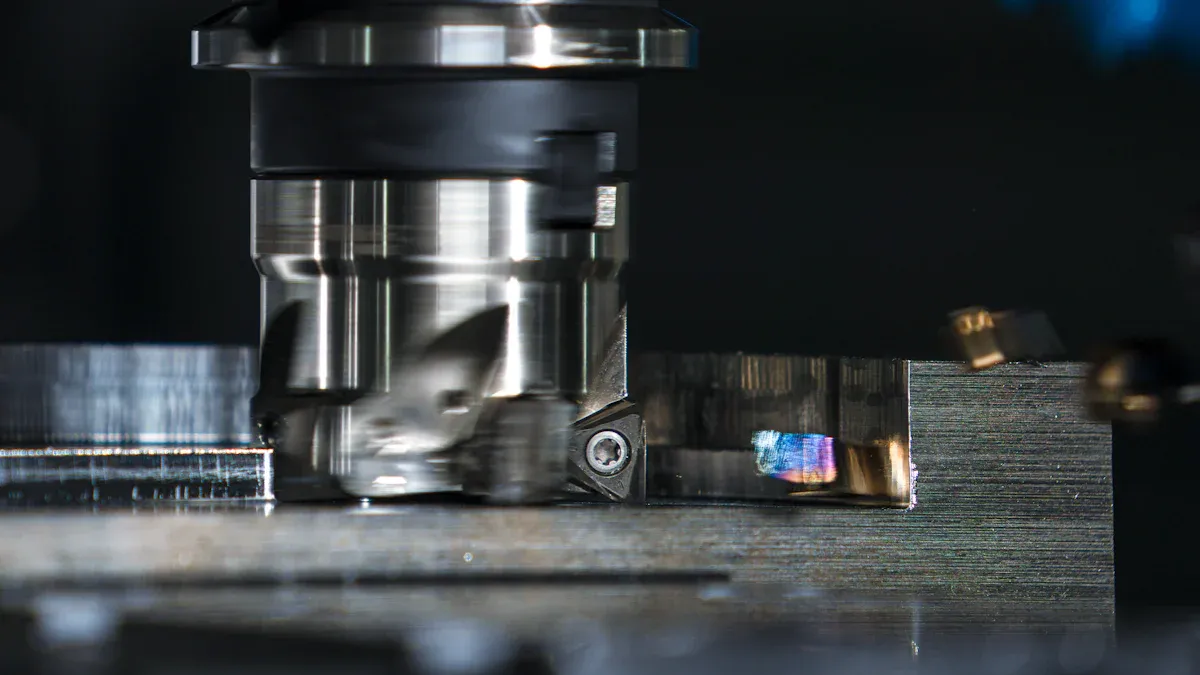

Sie haben wahrscheinlich bemerkt, wie mechanische Bearbeitung erfordert Werkzeuge, die extreme Bedingungen bei präzisen Ergebnissen ertragen können. TAC Beschichtung ändert das Spiel. Diese fortschrittliche Lösung verbessert die Werkzeugleistung, erhöht die Haltbarkeit und sorgt für Effizienz. Mit Innovationen wie Lebenslauf TAC Beschichtung und CVD TaC Beschichtungstechnologie, die TAC Coatings Market setzt neue industriestandards.

Wichtigste Erkenntnisse

- TAC Beschichtung macht Werkzeuge zuletzt länger, so sind ersatz selten.

- Es reduziert Wartungskosten, indem Werkzeuge in guter Form gehalten werden.

- Die Beschichtung verbessert die Genauigkeit und macht oberflächen glatter.

- Dies reduziert den Bedarf an zusätzlichen Polierarbeiten.

- TAC Beschichtung hilft Maschinen schneller zu arbeiten und weniger Material zu verschwenden.

- Es beschleunigt auch die Produktion, spart Zeit und Mühe.

Was ist TAC Coating?

Definition und einzigartige Eigenschaften

TAC Beschichtung, kurz für Tantal Aluminium Carbide Beschichtung, ist ein hochmodernes Material entwickelt, um die Leistung von Bearbeitungswerkzeugen zu verbessern. Es kombiniert die Festigkeit von Tantal mit der Elastizität von Aluminiumcarbid, wodurch eine dauerhafte und hitzebeständige Oberfläche. Diese Beschichtung bildet eine Schutzschicht, die den Verschleiß bei der Hochgeschwindigkeitsbearbeitung minimiert. Sie finden es besonders effektiv in Umgebungen, in denen Werkzeuge extremen Temperaturen und Reibung ausgesetzt sind.

Eine seiner herausragenden Eigenschaften ist seine außergewöhnliche Härte. Diese Funktion ermöglicht es Werkzeugen, ihre Schärfe länger zu halten. Zusätzlich weist die TAC-Beschichtung eine ausgezeichnete thermische Stabilität auf, die eine Verformung unter intensiver Hitze verhindert. Seine glatte Oberfläche reduziert auch die Reibung und verbessert die Präzision der Bearbeitungsvorgänge.

Warum TAC-Beschichtung bei mechanischer Bearbeitung aussteht

Vielleicht fragen Sie sich, warum TAC Coating ein Spielwechsler in der mechanischen Bearbeitung geworden ist. Im Gegensatz zu herkömmlichen Beschichtungen bietet es überlegene haltbarkeit und leistung. Die mit TAC Coating beschichteten Werkzeuge halten deutlich länger und reduzieren den Bedarf an häufigen Austauschen. Diese Haltbarkeit übersetzt Kosteneinsparungen und erhöhte Produktivität für Ihre Bearbeitungsprozesse.

Ein weiterer Grund, warum es heraussteht, ist seine Fähigkeit, konsequente Ergebnisse zu liefern. Die Beschichtung sorgt für präzise Schnitte und ein hochwertiges Finish, auch in anspruchsvollen Anwendungen. Ob Sie mit Metallen, Verbundwerkstoffen oder anderen Materialien arbeiten, TAC Coating verbessert Effizienz und Zuverlässigkeit. Die einzigartige Kombination von Eigenschaften macht sie zu einer unverzichtbaren Lösung für moderne Bearbeitungsaufgaben.

Schlüsselvorteile der TAC Beschichtung

Verbesserte Lebensdauer und Haltbarkeit

Sie wissen, wie frustrierend es sein kann, wenn Werkzeuge zu schnell abgenutzt. TAC Beschichtung löst dieses Problem, indem eine schutzbarriere, die verschleiß widersteht und Tränen. Diese Beschichtung verlängert die Lebensdauer Ihrer Werkzeuge auch in hochbelasteten Umgebungen deutlich. Die verbesserte Haltbarkeit bedeutet, dass Sie auf Ihre Ausrüstung für längere Zeit ohne häufigen Austausch verlassen können.

Tipp: Langlebige Werkzeuge reduzieren Ausfallzeiten und Wartungskosten und helfen Ihnen, sich auf die Produktivität zu konzentrieren.

Die außergewöhnliche Härte und thermische Stabilität der Beschichtung sorgen dafür, dass Werkzeuge ihre Leistung unter extremen Bedingungen erhalten. Egal, ob Sie Metalle oder Composites bearbeiten, TAC Coating hält Ihre Werkzeuge in Topform.

Verbesserte Präzision und Oberflächenqualität

Präzision ist kritisch bei der Bearbeitung und die TAC Beschichtung liefert sie konsequent. Die glatte Oberfläche der Beschichtung minimiert Reibung, so dass Werkzeuge mit größerer Genauigkeit geschnitten werden können. Sie werden bemerken verbesserte oberflächenbehandlungen auf ihre bearbeiteten teile, die den bedarf an zusätzlichen polier- oder finishschritten reduziert.

Diese Präzision sorgt auch dafür, dass Ihre Werkzeuge auch während des erweiterten Einsatzes konsequent funktionieren. Durch die Reduzierung der durch Wärme verursachten Werkzeugverformung hilft Ihnen TAC Coating jedes Mal zuverlässige Ergebnisse zu erzielen.

Kosten- und Zeiteffizienz in Bearbeitungsprozessen

TAC Beschichtung verbessert nicht nur die Leistung; es spart Ihnen auch Geld und Zeit. Längere Lebensdauer bedeutet weniger Ersatz, was Ihre gesamten Werkzeugkosten senkt. Zusätzlich reduziert die verbesserte Präzision Materialabfälle, wodurch Sie die Effizienz maximieren.

Sie profitieren auch von schnelleren Bearbeitungsvorgängen. Die reduzierte Reibung und Wärmeerzeugung ermöglichen es Werkzeugen, mit höheren Geschwindigkeiten zu arbeiten, ohne die Qualität zu beeinträchtigen. Diese Effizienz führt zu kürzeren Produktionszyklen und erhöhter Leistung für Ihre Projekte.

Wie TAC-Beschichtung funktioniert

Die Wissenschaft hinter dem TAC Beschichtung

TAC Die Beschichtung basiert auf fortschrittlicher Materialwissenschaft, um seine außergewöhnlichen Eigenschaften zu liefern. Es kombiniert Tantal, Aluminium und Kohlenstoff, um eine Hartmetallschicht zu bilden, die dicht an die Oberfläche des Werkzeugs bindet. Diese Schicht wirkt als Schutzschild und schützt das Werkzeug vor Verschleiß, Hitze und Reibung. Die einzigartige Struktur der Beschichtung sorgt dafür, dass sie auch bei extremen Temperaturen stabil bleibt, was für die Hochgeschwindigkeitsbearbeitung von entscheidender Bedeutung ist.

Die Härte der TAC Coating stammt aus ihrer molekularen Zusammensetzung. Das Tantal bietet Festigkeit, während das Aluminiumcarbid die thermische Beständigkeit erhöht. Gemeinsam schaffen sie eine Oberfläche, die der Verformung widersteht und der Schärfe standhält. Diese Kombination ermöglicht es Ihnen, gleichbleibende Ergebnisse auch in anspruchsvollen Bearbeitungsumgebungen zu erzielen.

Wussten Sie das? Die thermische Stabilität der TAC-Beschichtung reduziert das Risiko des Werkzeugausfalls und ist damit ideal für Präzisionsanwendungen.

Anwendungstechniken in der mechanischen Bearbeitung

Anwendung von TAC Beschichtung beinhaltet präzise Techniken, um eine optimale Leistung zu gewährleisten. Eine gemeinsame Methode ist die chemische Aufdampfung (CVD). Dabei wird das Beschichtungsmaterial verdampft und in kontrollierter Umgebung auf die Oberfläche des Werkzeugs abgeschieden. Diese Technik schafft eine gleichmäßige und dauerhafte Schicht, die stark auf dem Substrat haftet.

Ein weiterer Ansatz ist die physikalische Aufdampfung (PVD), die einen ähnlichen Prozess verwendet, aber auf physikalische Methoden wie Verdunstung beruht. Beide Techniken sorgen dafür, dass die Beschichtung das Werkzeug gleichmäßig abdeckt und seine Haltbarkeit und Effizienz verbessert. Durch die Wahl der richtigen Anwendungsmethode können Sie die Vorteile der TAC Beschichtung für Ihre Bearbeitungsanforderungen maximieren.

Real-World Anwendungen der TAC Beschichtung

Branchen Leveraging TAC Beschichtung

Sie finden TAC Die Beschichtung wird durch ihre außergewöhnliche Haltbarkeit und Präzision in einer Vielzahl von Branchen eingesetzt. Die Luft- und Raumfahrtindustrie setzt darauf für die Bearbeitung hochleistungskomponenten das muss extremen Temperaturen und Stress standhalten. In der Automobilfertigung verbessert sie die Effizienz von Werkzeugen zur Herstellung von Motorteilen und anderen kritischen Komponenten.

Das medizinische Feld profitiert auch von TAC Coating. Es sorgt für die Langlebigkeit und Präzision von Werkzeugen, die in chirurgischen Geräten und Implantaten verwendet werden. Darüber hinaus nutzt die Elektronikindustrie sie, um die Leistung von Werkzeugen zu verbessern, die empfindliche Materialien wie Halbleiter behandeln.

Anmerkung: TAC Die Vielseitigkeit der Beschichtung macht es zu einem wertvollen Vorteil in Industrien, in denen Präzision und Haltbarkeit unerlässlich sind.

Beispiele für erfolgreiche Implementierungen

Sie können die Auswirkungen der TAC Beschichtung in realen Anwendungen sehen. Zum Beispiel berichtete ein führendes Luftfahrtunternehmen nach der Übernahme von TAC Coating für die Turbinenschaufelbearbeitung eine 40% Erhöhung der Werkzeuglebensdauer. Diese Verbesserung verringerte Ausfallzeiten und Wartungskosten deutlich.

Im Automobilbereich haben die Hersteller glattere Oberflächen auf Motorkomponenten erreicht, wodurch die Notwendigkeit zusätzlicher Polierarbeiten reduziert wird. In ähnlicher Weise haben Elektronikunternehmen TAC Coating verwendet, um die Präzision von Werkzeugen in der Mikrochip-Produktion zu verbessern, was zu weniger Fehlern und höheren Ausbeuten führt.

Diese Beispiele zeigen, wie TAC Coating Bearbeitungsprozesse transformiert und konkrete Vorteile in verschiedenen Branchen bietet.

Vergleich mit herkömmlichen Beschichtungen

Einschränkungen traditioneller Beschichtungen

Traditionelle Beschichtungen fallen oft kurz in anspruchsvollen Bearbeitungsumgebungen. Viele dieser Beschichtungen fehlen der Haltbarkeit, die für extreme Hitze und Reibung erforderlich ist. Dadurch verschleißen mit diesen Materialien beschichtete Werkzeuge schnell, was zu häufigen Austauschen führt. Dies erhöht nicht nur Kosten, sondern stört auch Ihren Workflow.

Ein weiteres gemeinsames Problem ist die inkonsistente Leistung. Traditionelle Beschichtungen können ihre Integrität bei der Hochgeschwindigkeitsbearbeitung nicht aufrecht erhalten, wodurch Werkzeuge Schärfe verlieren. Dies führt zu ungenauen Schnitten und schlechten Oberflächen. Sie können auch feststellen, dass diese Beschichtungen mit thermischer Stabilität kämpfen, was bei längerem Gebrauch zu Werkzeugverformungen führen kann.

Anmerkung: Traditionelle Beschichtungen benötigen oft zusätzliche Wartung, um Ihre Betriebskosten und Ausfallzeiten hinzuzufügen.

Vorteile der TAC-Beschichtung über konventionelle Methoden

TAC Beschichtung bietet einen Vorgesetzten alternativ zu herkömmlichen Beschichtungen. Seine außergewöhnliche Härte und thermische Stabilität sorgen dafür, dass Ihre Werkzeuge auch in hochbelasteten Umgebungen länger bleiben. Dies reduziert die Notwendigkeit für häufige Ersatz, sparen Sie sowohl Zeit und Geld.

Sie werden auch von seiner Fähigkeit profitieren, konsequente Ergebnisse zu liefern. Im Gegensatz zu herkömmlichen Beschichtungen hält TAC Coating seine Schärfe und Präzision über längere Zeiträume. Dies bedeutet, dass Sie hochwertige Oberflächen ohne zusätzliches Polieren oder Nacharbeiten erreichen können.

Ein weiterer Vorteil liegt in seiner Effizienz. TAC Die Beschichtung minimiert die Reibung, so dass Werkzeuge mit höheren Geschwindigkeiten arbeiten können. Dies erhöht die Produktivität und verkürzt die Bearbeitungszyklen. Durch die Wahl der TAC Coating erhalten Sie eine zuverlässige Lösung, die die Leistung erhöht und die Kosten reduziert.

Zukunftspotenzial der TAC Beschichtung

Neue Innovationen in der TAC Beschichtungstechnologie

Sie können erwarten spannende Fortschritte in der TAC Beschichtung technologie als Forscher weiter Grenzen setzen. Ein Bereich der Innovation konzentriert sich auf nanostrukturierte Beschichtungen. Diese Beschichtungen verbessern die Werkzeugleistung durch noch höhere Härte und thermische Beständigkeit. Durch die Verfeinerung der molekularen Struktur wollen Wissenschaftler Beschichtungen schaffen, die sich an extreme Bedingungen besser anpassen.

Eine weitere vielversprechende Entwicklung betrifft Hybridbeschichtungen. Diese kombinieren TAC Beschichtung mit anderen fortschrittlichen Materialien, um einzigartige Eigenschaften zu erreichen. Beispielsweise könnte die Integration von diamantartigen Kohlenstoffschichten die Reibung weiter reduzieren und die Verschleißfestigkeit verbessern. Solche Innovationen ermöglichen es Ihnen, komplexere Bearbeitungsaufgaben mit Leichtigkeit zu bewältigen.

Wussten Sie das? Forscher untersuchen zudem umweltfreundliche Beschichtungsprozesse, um Umweltauswirkungen zu reduzieren und gleichzeitig eine hohe Leistung zu erhalten.

Trends Die Zukunft der maschinellen Bearbeitung

Die Zukunft der mechanischen Bearbeitung wird sich wahrscheinlich um Automatisierung und Präzision drehen. TAC Beschichtung spielt eine entscheidende Rolle in dieser Schicht. Da Bearbeitungswerkzeuge fortschrittlicher werden, müssen Beschichtungen mit höheren Geschwindigkeiten und engeren Toleranzen aufrecht erhalten. Sie werden sehen, dass TAC Coating sich entwickelt, um diese Anforderungen zu erfüllen, sicherzustellen, dass Werkzeuge in automatisierten Systemen zuverlässig bleiben.

Nachhaltigkeit ist ein weiterer wichtiger Trend. Industrien priorisieren Materialien und Prozesse, die Abfälle minimieren. TAC Die Beschichtung richtet sich an dieses Ziel, indem die Lebensdauer der Werkzeuge verlängert und der Ressourcenverbrauch reduziert wird. Seine Fähigkeit, Effizienz und Präzision zu verbessern, macht es zu einem Grundstein für nachhaltige Bearbeitungspraktiken.

Tipp: Durch die Aktualisierung dieser Trends können Sie in der sich ständig weiterentwickelnden Fertigungslandschaft wettbewerbsfähig bleiben.

TAC Beschichtung hat mechanische Bearbeitung durch die Verbesserung der Werkzeugleistung und Haltbarkeit. Mit dieser innovativen Lösung erreichen Sie mehr Effizienz, reduzierte Kosten und gleichbleibende Präzision. Seine Vorteile machen es zu einem Game-changer in der ganzen Industrie. Erkunden Sie sein Potenzial, Ihre Prozesse zu revolutionieren und in der heutigen wettbewerbsfähigen Fertigungslandschaft zu bleiben.

FAQ

Was unterscheidet TAC Coating von anderen Beschichtungen?

TAC Beschichtung bietet unübertroffene Härte, thermische Stabilität und Haltbarkeit. Diese Eigenschaften gewährleisten, dass Werkzeuge länger dauern und auch bei extremen Bearbeitungsbedingungen besser funktionieren.

Kann TAC Beschichtung auf alle Arten von Werkzeugen angewendet werden?

Ja, TAC Beschichtung arbeitet an den meisten Bearbeitungswerkzeugen, einschließlich Bohrer, Fräser und Einsätzen. Die Beratung mit Experten gewährleistet jedoch die Kompatibilität mit Ihren speziellen Werkzeugen.

Tipp: Prüfen Sie immer die Beschichtungsmethode für optimale Ergebnisse.

Wie verbessert TAC Coating die Bearbeitungseffizienz?

TAC Beschichtung reduziert Reibung und Wärmeentwicklung. Dadurch können Werkzeuge schneller arbeiten, präzise Schnitte produzieren und Materialabfälle minimieren, was zu kürzeren Produktionszyklen führt.