Bei modernen Energieumwandlungssystemen spielen katalysierte Membranen eine zentrale Rolle. Diese Membranen, die häufig in Brennstoffzellen und Elektrolyseuren eingesetzt werden, ermöglichen eine effiziente Energietransformation durch die Erleichterung chemischer Reaktionen. Warum spielt Effizienz so viel Rolle? Es wirkt direkt auf die Energieleistung, Kosteneinsparung und Nachhaltigkeit. So werden beispielsweise PEM-Membranen, die für ihre hohe Leistung bekannt sind, in Brennstoffzellen im Automobilbereich weit verbreitet. Mit dem globalen CCM-Markt soll wachsen $2.1 Milliarden von 2025, fortschritte in diesen technologien prägen weiterhin die zukunft sauberer energielösungen.

Wichtigste Erkenntnisse

- Katalysatorbeschichtete Membranen (CCMs) sind essentiell für eine effiziente Energieumwandlung in Brennstoffzellen und Elektrolyseuren, direkt auf die Energieausbeute und Nachhaltigkeit.

- Proton Exchange Membranes (PEM) bieten hohe Effizienz und Zuverlässigkeit, was sie ideal für Brennstoffzellen im Automobilbereich macht, aber ihre Abhängigkeit von teuren Edelmetallen erhöht die Kosten.

- Anion Exchange Membranes (AEM) bieten eine kostengünstige Alternative mit nicht-präzisen Metallkatalysatoren, die für die Speicherung von erneuerbaren Energien geeignet sind, obwohl sie in einigen Anwendungen geringere Leistung haben können.

- Hybrid-Membranen kombinieren die Stärken der PEM- und AEM-Technologien und zielen auf ein Gleichgewicht von Effizienz und Wirtschaftlichkeit, aber stellen Herausforderungen in der komplexen Fertigung.

- Fortschritte bei der Herstellung von Techniken wie Layer-by-Layer (LbL) und Inkjet-Druck sind entscheidend für die Verbesserung der Leistung und Skalierbarkeit von CCMs.

- Die wachsende Nachfrage nach kostengünstigen und nachhaltigen Energielösungen treibt Innovation in der CCM-Technologie voran, mit dem Schwerpunkt auf der Reduzierung der Abhängigkeit von Edelmetallen.

- Ningbo VET Energietechnik Co. leitet den Weg in CCM-Fortschritte, konzentriert sich auf innovative Fertigungsmethoden und Kostensenkung, um die kommerzielle Rentabilität von sauberen Energietechnologien zu verbessern.

Überblick über katalysierte Membranen

Was sind katalysierte Membranen?

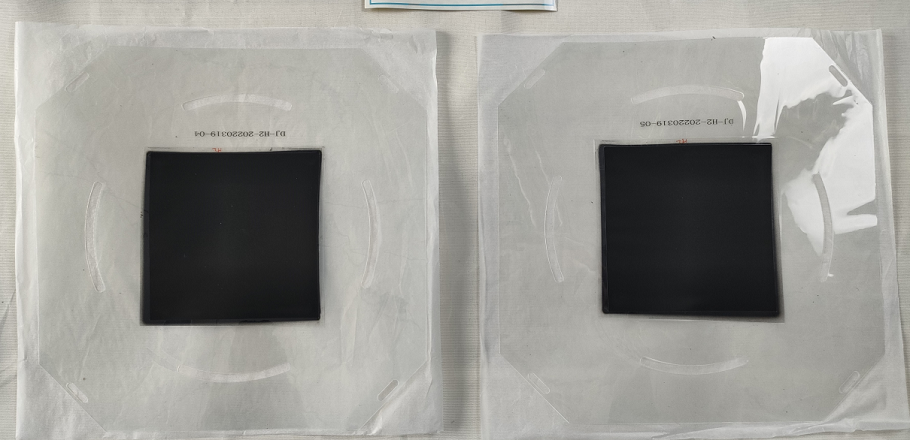

Katalysatorbeschichtete Membranen, oft als CCM bezeichnet, sind ein wichtiger Bestandteil in Energieumwandlungstechnologien. Diese Membranen bestehen aus einem festen Polymerelektrolyt mit einer dünnen Katalysatorschicht auf ihrer Oberfläche. Der Katalysator, typischerweise aus Edelmetallen wie Platin oder Iridium, erleichtert chemische Reaktionen, die für die Energieerzeugung unerlässlich sind.

Wo werden CCMs verwendet? Sie spielen eine wichtige Rolle bei Anwendungen wie Brennstoffzellen, Elektrolyseuren und Wasserstoffproduktionssystemen. Zum Beispiel in einem PEM-Elektrolyseur, CCMs ermöglichen die Aufteilung von Wasser in Wasserstoff und Sauerstoff mit hoher Effizienz. Ebenso helfen sie in Brennstoffzellen, Wasserstoff in Strom umzuwandeln und sie für saubere Energielösungen unverzichtbar zu machen.

„Katalyst beschichtete Membranen sind das Rückgrat moderner Wasserstoff-Energiesysteme, Fahreffizienz und Nachhaltigkeit bei der Energieumwandlung. „

Arten von katalysierten Membranen

CCMs kommen in verschiedenen Typen, die jeweils für spezielle Anwendungen konzipiert sind. Lassen Sie uns die häufigsten erkunden:

Proton Exchange Membranen (PEM)

PEM Membranen sind für ihre hohe Leistung und Zuverlässigkeit weithin anerkannt. Sie weisen eine ausgezeichnete Energieeffizienz auf und produzieren hochreinen Wasserstoff. Diese Membranen werden häufig in Brennstoffzellen eingesetzt und PEM-Elektrolyseuren. Ihre Abhängigkeit von teuren Materialien wie Platin erhöht jedoch ihre Kosten.

Anionenaustauschermembranen (AEM)

AEM Membranen eine kostengünstigere Alternative bieten. Sie verwenden nicht-präzise Metallkatalysatoren, was die Materialkosten reduziert. Diese Membranen gewinnen aufgrund ihrer Umweltvorteile an Popularität in erneuerbaren Energiespeichersystemen. Ihre Leistung kann jedoch nicht mit der von PEM Membranen in bestimmten Anwendungen übereinstimmen.

Hybride Membranen

Hybride Membranen kombinieren die Stärken der PEM- und AEM-Technologien. Sie wollen hohe Effizienz mit Wirtschaftlichkeit ausgleichen. Diese Membranen befinden sich noch in der Versuchsphase, zeigen aber Versprechen für aufstrebende Anwendungen wie fortschrittliche Wasserstoff-Produktionssysteme.

Fertigungstechniken

Die Leistung eines katalysator beschichtete membran hängt stark von seiner Herstellung ab. Mehrere Techniken werden verwendet, um diese Membranen zu schaffen, die jeweils mit einzigartigen Vorteilen:

Sprühbeschichtung und Heißpressung

Auf die Membranoberfläche wird durch Sprühbeschichtung eine dünne Katalysatorschicht aufgetragen, anschließend durch Heißpressen, um die Haftung zu gewährleisten. Dieses Verfahren wird aufgrund seiner Einfachheit und Wirksamkeit weit verbreitet.

Layer-by-Layer (LbL) Techniken

Die Layer-by-Layer (LbL) ein Verfahren erlaubt eine präzise Kontrolle über die Dicke und Zusammensetzung der Katalysatorschicht. Diese Technik verbessert die Leistung und Skalierbarkeit der Membran und eignet sich für industrielle Anwendungen.

Erweiterte Methoden wie Inkjet Printing

Inkjet-Druck stellt einen hochmodernen Ansatz zur CCM-Fertigung dar. Es ermöglicht die präzise Abscheidung von Katalysatormaterialien, die Verringerung von Abfällen und die Verbesserung der Effizienz. Dieses Verfahren eignet sich besonders zur Herstellung komplexer Konstruktionen in Hybridmembranen.

Performance Metriken von katalysierten Membranen

Die Kennzahlen einer katalysatorbeschichteten Membran sind für die Bewertung ihrer Effizienz und Zuverlässigkeit unerlässlich. Diese Metriken geben Einblicke, wie gut die Membran unter verschiedenen Bedingungen ausführt und helfen, Bereiche zur Verbesserung zu identifizieren.

Key Metrics für Effizienz

Energieeffizienz und Katalysatornutzung

Energieeffizienz misst, wie effektiv eine Katalysator beschichtete Membran die Eingangsenergie in nutzbare Leistung verwandelt. In einer Brennstoffzelle wertet diese Metrik beispielsweise aus, wie viel Wasserstoff in Strom umgewandelt wird. Hohe Effizienz hängt oft von einer optimalen Katalysatorausnutzung ab. Edelmetalle wie Platin und Iridium, die häufig als Katalysatoren verwendet werden, müssen gleichmäßig verteilt werden, um ihre Aktivität zu maximieren. Ungerade Verteilung kann zu verschwendetem Material und reduzierter Leistung führen.

"Die maximale Katalysatorausnutzung verbessert nicht nur die Effizienz, sondern reduziert auch die Kosten durch eine Minimierung der Verwendung von teuren Materialien. „

Langlebigkeit und Operationelle Lebensdauer

Die Haltbarkeit spielt eine entscheidende Rolle bei der Bestimmung der Betriebslebensdauer von CCMs. Im Laufe der Zeit können Faktoren wie chemische Degradation, mechanische Belastung und Katalysatorverlust die Membranleistung reduzieren. Beispielsweise stellen PEM-Membranen oft Herausforderungen mit Katalysatorabbau aufgrund einer längeren Exposition gegenüber hohen Temperaturen und Feuchtigkeit. Eine strapazierfähige Membran sorgt für gleichbleibende Leistung, reduziert den Bedarf an häufigen Austauschen und senkt langfristige Kosten.

Membranbeständigkeit und Massentransporteigenschaften

Der Membranwiderstand bezieht sich auf den Widerstand, auf den eine Membran einen Ionenfluss aufweist. Geringerer Widerstand bedeutet bessere Leitfähigkeit und höhere Effizienz. Massentransporteigenschaften messen dagegen, wie effektiv Reaktionspartner wie Wasserstoff und Sauerstoff durch die Membran gelangen. Schlechter Massentransport kann Engpässe schaffen, die die Gesamtreaktionsrate begrenzen. Fortgeschrittene Fertigungstechniken, wie Layer-by-Layer (LbL) Methoden, haben Versprechen gezeigt, Widerstand zu reduzieren und den Massentransport zu verbessern, was zu einer verbesserten Leistung führt.

Einflussfaktoren Leistung

Katalysatorzusammensetzung (z.B. Platin, Iridium)

Die Wahl des Katalysators beeinflusst die Leistung eines CCM deutlich. Platin, bekannt für seine hohe katalytische Aktivität, wird in PEM Membranen weit verbreitet. Iridium, häufig in Elektrolyseuren eingesetzt, zeichnet sich durch Sauerstoffentwicklungsreaktionen aus. Die hohen Kosten dieser Materialien führen jedoch zur Erforschung von Alternativen wie nicht-präzisen Metallkatalysatoren. Innovationen in der Katalysatorzusammensetzung zielen darauf ab, ein Gleichgewicht zwischen Leistung und Erschwinglichkeit zu erreichen.

Membrandicke und Porosität

Membrandicke und Porosität beeinflussen direkt die Effizienz. Die inneren Membranen reduzieren den Widerstand, wodurch Ionen freier fließen können. Allerdings können zu dünne Membranen die Haltbarkeit beeinträchtigen. Porosität, die auf das Vorhandensein von winzigen Poren in der Membran verweist, beeinflusst den Massentransport. Eine gut gestaltete poröse Struktur sorgt für einen effizienten Reaktionsmittelfluss unter Beibehaltung der strukturellen Integrität.

Betriebsbedingungen wie Temperatur und Druck

Betriebsbedingungen wie Temperatur und Druck spielen bei der CCM-Leistung eine zentrale Rolle. Höhere Temperaturen erhöhen oft Reaktionsgeschwindigkeiten, können aber den Membranabbau beschleunigen. Ebenso kann ein erhöhter Druck den Massentransport verbessern, aber die mechanischen Eigenschaften der Membran beeinträchtigen. Die Optimierung dieser Bedingungen stellt sicher, dass die Membran bei Spitzeneffizienz arbeitet, ohne ihre Lebensdauer zu beeinträchtigen.

„Die Stabilisierung der Betriebsbedingungen ist wie das Tun eines Instruments – die Präzision ist entscheidend, um Harmonie zwischen Leistung und Haltbarkeit zu erreichen. „

Vergleich verschiedener katalysierter Membrantypen

Katalysator beschichtete Membranen kommen in verschiedenen Formen, jeweils mit einzigartigen Stärken und Einschränkungen. Die Wahl der richtigen Art hängt von den spezifischen Anforderungen an Anwendung, Budget und Leistung ab. Lassen Sie uns die drei Haupttypen unterbrechen: Proton Exchange Membranes (PEM), Anion Exchange Membranes (AEM) und Hybrid Membranen.

Proton Exchange Membranen (PEM)

Proton Exchange Membranen oder PEMs gelten oft als Goldstandard in Energieumwandlungssystemen. Warum? Ihre hohe Effizienz und Zuverlässigkeit machen sie zu einer Top-Auswahl für anspruchsvolle Anwendungen wie Automotive-Brennstoffzellen und PEM-Elektrolyseuren.

Vorteile: Hohe Effizienz und bewährte Zuverlässigkeit

PEMs zeichnen sich durch Energieeffizienz aus. Sie produzieren mehr Wasserstoff pro Stromeinheit im Vergleich zu anderen Membrantypen. Dies macht sie ideal für Anwendungen, die eine maximale Leistung erfordern, wie z.B. Wasserstoffproduktion und Netzausgleichssysteme. PEMs passen sich auch schnell an schwankende Stromeingänge an, was bei der Integration erneuerbarer Energiequellen wie Wind oder Solar entscheidend ist. Ihr bewährter Track Record in kommerziellen und industriellen Einstellungen verfestigt ihren Ruf weiter.

„PEM-Membranen liefern unübertroffene Effizienz und machen sie zu einem Eckpfeiler sauberer Energietechnologien. „

Nachteile: Hohe Kosten durch Edelmetallkatalysatoren

Der primäre Nachteil von PEMs liegt in ihren Kosten. Diese Membranen verlassen sich auf Edelmetallkatalysatoren wie Platin und Iridium, was die Produktionskosten deutlich erhöht. Darüber hinaus kann der feste Polymerelektrolyt in PEMs im Laufe der Zeit abbauen, was die langfristige Haltbarkeit beeinflusst. Während Fortschritte die Materialnutzung verringern wollen, bleibt die hohe Anfangsinvestition eine Barriere für die weit verbreitete Annahme.

Anionenaustauschermembranen (AEM)

Anion Exchange Membranen bieten eine kostengünstigere Alternative zu PEMs. Sie gewinnen an der Erneuerbaren Energiespeicherung und anderen kostensensitiven Anwendungen.

Vorteile: Kosteneffizienz und Umweltvorteile

AEMs verwenden nicht-präzise Metallkatalysatoren, die die Materialkosten drastisch senken. Ihre einfacheren Zelldesigns tragen auch zu reduzierten Herstellungskosten bei. Im Gegensatz zu PEMs sind AEMs weniger empfindlich auf Wasserunreinheiten, was die Notwendigkeit umfangreicher Reinigungssysteme minimiert. Dies macht sie zu einer umweltfreundlichen Option für Regionen mit eingeschränktem Zugang zu sauberem Wasser.

„AEM-Membranen kombinieren die Erschwinglichkeit mit Nachhaltigkeit und ebnen den Weg für zugängliche saubere Energielösungen. „

Nachteile: Geringere Leistung in einigen Anwendungen

Trotz ihrer Vorteile fallen AEMs oft unter die Energieeffizienz. Sie produzieren weniger Wasserstoff pro Stromeinheit im Vergleich zu PEMs, die ihren Einsatz in High-Demand-Szenarien begrenzen können. Darüber hinaus kann AEMs Wasserstoff mit niedrigeren Reinheitsgraden erzeugen und Herausforderungen für Industrien stellen, die ultrareinen Wasserstoff benötigen, wie etwa die Elektronikfertigung oder medizinische Anwendungen.

Hybride Membranen

Hybride Membranen wollen die Lücke zwischen PEM und AEM-Technologien überbrücken. Durch die Kombination der besten Eigenschaften beider bieten sie eine vielversprechende Lösung für aufstrebende Energiesysteme.

Vorteile: Kombination von Stärken von PEM und AEM

Hybride Membranen nutzen die hohe Effizienz von PEMs und die Wirtschaftlichkeit von AEMs. Diese einzigartige Kombination ermöglicht es ihnen, eine ausgewogene Leistung zu einem potenziell niedrigeren Kosten zu liefern. Forscher erforschen ihren Einsatz in fortschrittlichen Wasserstoffproduktionssystemen und Brennstoffzellen der nächsten Generation, wo Vielseitigkeit entscheidend ist.

Nachteile: Komplexe Fertigung und höhere Kosten

Die Komplexität der Hybrid-Membranfertigung stellt eine große Herausforderung dar. Es werden häufig fortschrittliche Techniken wie Inkjet-Druck oder Layer-by-Layer (LbL)-Methoden benötigt, was die Produktionskosten erhöht. Während Hybriden großes Versprechen zeigen, hängt ihre kommerzielle Rentabilität von der Überwindung dieser Fertigungshürden ab.

Jede Art von katalysatorbeschichteter Membran bietet deutliche Vorteile und Kompromisse. PEMs scheinen in Effizienz und Zuverlässigkeit, aber kommen mit einem hefty Preis-Tag. AEMs bieten eine kostengünstige und nachhaltige Option, obwohl sie möglicherweise nicht mit PEMs in der Leistung übereinstimmen. Hybrid-Membranen halten das Potential, das Feld zu revolutionieren, benötigen aber eine weitere Entwicklung, um kommerziell tragfähig zu werden. Die Auswahl der richtigen Membran beinhaltet die Wäge dieser Faktoren gegen die spezifischen Bedürfnisse der Anwendung.

Verwenden Sie Cases für jeden Typ

PEM in der Automobil-Brennstoffzellen- und Wasserstoffproduktion

Proton Exchange Membranes (PEM) sind zu einem Eckpfeiler in Brennstoffzellen in der Automobilindustrie geworden. Warum? Ihre hohe Effizienz und Zuverlässigkeit machen sie ideal für Fahrzeuge, die eine gleichbleibende Energieleistung erfordern. PEM-Brennstoffzellen versorgen Elektrofahrzeuge, indem Wasserstoff in Strom umgewandelt wird und eine saubere Alternative zu herkömmlichen Verbrennungsmotoren bietet. So haben beispielsweise Unternehmen wie Toyota und Hyundai die PEM-Technologie in ihre wasserstoffbetriebenen Autos integriert, was ihr Potenzial zur Verringerung der CO2-Emissionen zeigt.

Bei der Wasserstofferzeugung zeichnen sich PEM-Elektrolyseuren bei der Aufteilung von Wasser in Wasserstoff und Sauerstoff aus. Ihre Fähigkeit, hochreinen Wasserstoff zu produzieren, macht sie eine bevorzugte Wahl für Industrien wie Luft- und Energiespeicher. PEM-Elektrolyseuren passen sich auch gut an schwankende erneuerbare Energieeingänge wie Solar- oder Windenergie an, um auch unter variablen Bedingungen eine effiziente Wasserstofferzeugung zu gewährleisten.

„PEM-Membranen treiben Innovation in der sauberen Transport- und Wasserstoffproduktion voran und ebnen den Weg für eine nachhaltige Zukunft. „

AEM in Erneuerbaren Energiespeichersystemen

Anion Exchange Membranen (AEM) gewinnen an Zugkraft in erneuerbaren Energiespeichersystemen. Ihre Wirtschaftlichkeit und Umweltvorteile machen sie zu einer praktischen Wahl für Großanwendungen. AEM-Elektrolyseuren wandeln beispielsweise überschüssige erneuerbare Energien in Wasserstoff um, die später gespeichert und genutzt werden können. Dieser Prozess hilft bei der Balance von Energieangebot und -nachfrage, insbesondere in Regionen, die stark auf Solar- oder Windenergie angewiesen sind.

AEM-Technologie bietet auch eine verbesserte Haltbarkeit im Vergleich zu PEM in bestimmten Szenarien. Diese Langlebigkeit erhöht die langfristige Leistung und macht AEM Elektrolyseuren zu einer zuverlässigen Option für Energiespeicherprojekte. Darüber hinaus reduziert die Fähigkeit, mit weniger gereinigtem Wasser zu arbeiten, Betriebskosten und Umweltauswirkungen, was ihre Rolle in nachhaltigen Energielösungen weiter verfestigt.

„AEM-Membranen bieten einen kostengünstigen Weg zur Speicherung erneuerbarer Energien, um eine stetige Energieversorgung zu gewährleisten, wenn die Sonne nicht scheint oder der Wind nicht weht. „

Hybridmembranen in Emerging Anwendungen

Hybride Membranen stellen die nächste Grenze in der Energieumwandlungstechnik dar. Durch die Kombination der Stärken von PEM und AEM bieten diese Membranen eine ausgewogene Lösung für aufstrebende Anwendungen. Forscher erforschen ihren Einsatz in fortschrittlichen Wasserstoff-Produktionssystemen, wo Effizienz und Wirtschaftlichkeit gleichermaßen kritisch sind. Hybride Membranen zeigen Versprechen in Anwendungen wie Netzspeicher und Brennstoffzellen der nächsten Generation.

Ein spannender Entwicklungsbereich umfasst Hybridmembranen in tragbaren Stromsystemen. Diese Systeme könnten revolutionieren, wie wir entfernte Standorte oder Katastrophengebiete antreiben. Hybridmembranen zeigen zwar noch in der Versuchsphase das Potenzial, hohe Leistung zu erzielen und gleichzeitig die Abhängigkeit von teuren Materialien zu reduzieren.

„Hybrid-Membranen halten den Schlüssel zur Entriegelung von vielseitigen und innovativen Energielösungen für die Zukunft. „

Kosten- und kommerzielle Verträglichkeit von katalysierten Membranen

Wirtschaftliche Überlegungen

Kosten für Rohstoffe Wie Platinum und Iridium

Die Rohstoffkosten spielen eine wichtige Rolle bei der Bestimmung der kommerziellen Rentabilität von katalysatorbeschichteten Membranen. Edelmetalle wie Platin und Iridium, oft als Katalysatoren verwendet, gehören zu den teuersten Komponenten. Diese Materialien sorgen für eine hohe Leistung, kommen aber mit einem hefty Preis-Tag. So schwankt der Marktpreis von Platin auf der Grundlage der globalen Nachfrage und macht das Kostenmanagement zu einer Herausforderung für die Hersteller.

Die Verringerung der Abhängigkeit von diesen Materialien ist eine Priorität geworden. Forscher erforschen Alternativen, wie nicht-präzise Metallkatalysatoren, um die Produktionskosten zu senken, ohne die Effizienz zu beeinträchtigen. Innovationen in der Materialwissenschaft zielen darauf ab, ein Gleichgewicht zwischen Erschwinglichkeit und Leistung zu schaffen und den Weg für zugänglichere saubere Energielösungen zu schaffen.

Skalierbarkeit und Herstellung Herausforderungen

Die Skalierung der Herstellung von katalysatorbeschichteten Membranen stellt eine eigene Herausforderung dar. Fertigungsverfahren, wie Sprühbeschichtung oder fortschrittliche Techniken wie Inkjetdruck, erfordern Präzision und Konsistenz. Dies im großen Maßstab zu erreichen, kann teuer und zeitraubend sein. Darüber hinaus erfordert die Aufrechterhaltung der Qualität während der Steigerung der Leistung oft erhebliche Investitionen in Ausrüstung und qualifizierte Arbeit.

Die Optimierung der Operationen kann jedoch zu erheblichen Kostensenkungen führen. Studien zeigen, dass Unternehmen durch die Optimierung von Fertigungsprozessen eine Kostensenkung von 15–20% erreichen können. Automatisierung z.B. reduziert die Arbeits- und Betriebskosten des Menschen und macht die Produktion in großem Maßstab machbar. Unternehmen, die in skalierbare und effiziente Fertigungstechniken investieren, gewinnen einen Wettbewerbsvorteil im wachsenden CCM-Markt.

Markttendenzen

Steigende Nachfrage nach kosteneffizienten CCMs

Die Nachfrage nach kostengünstigen katalysatorbeschichteten Membranen steigt weiter, da Industrien nachhaltige Energielösungen suchen. Anwendungen in Brennstoffzellen, Elektrolyseuren und Wasserstoffproduktion treiben dieses Wachstum voran. Die Regierungen weltweit setzen ehrgeizige Ziele für erneuerbare Energien, was die Notwendigkeit erschwinglicher CCMs weiter vorantreibt.

So hat der weltweite Druck auf wasserstoffbetriebene Fahrzeuge das Interesse an PEM-Membranen erhöht. Gleichzeitig gewinnen AEM-Membranen aufgrund ihrer geringeren Kosten an Zugkraft in den erneuerbaren Energiespeichern. Diese wachsende Nachfrage schafft Chancen für Hersteller, den Marktbedarf zu innovieren und zu erfüllen.

Rolle der Regierungspolitiken und Subventionen

Regierungspolitiken und Subventionen spielen eine entscheidende Rolle bei der Gestaltung des CCM-Marktes. Viele Länder bieten finanzielle Anreize zur Förderung sauberer Energietechnologien, einschließlich Steuergutschriften und Zuschüsse für Forschung und Entwicklung. Diese Maßnahmen helfen, die hohen anfänglichen Kosten der CCM-Produktion zu kompensieren und sie für Unternehmen und Verbraucher zugänglicher zu machen.

So fördern beispielsweise Subventionen für die Entwicklung der Wasserstoffinfrastruktur die Einführung von Brennstoffzellen und Elektrolyseuren. Politiken, die Projekte für erneuerbare Energien unterstützen, erhöhen auch die Nachfrage nach CCMs und schaffen ein günstiges Umfeld für Hersteller. Durch die Ausrichtung auf diese Initiativen können Unternehmen auf Marktchancen Kapitalisieren und Wachstum vorantreiben.

Rolle von Ningbo VET Energy Technology Co.

Innovationen in CCM Fertigungstechniken

Ningbo VET Energietechnik Co. steht an der Spitze der Innovation in der CCM-Fertigung. Das Unternehmen nutzt fortschrittliche Techniken wie Layer-by-Layer (LbL) Methoden und Inkjet-Druck, um die Membranleistung und Skalierbarkeit zu verbessern. Diese Methoden ermöglichen eine präzise Kontrolle über die Katalysatorverteilung, eine Verbesserung der Effizienz und eine Verringerung der Materialabfälle.

Mit der Einführung moderner Technologien befasst sich Ningbo VET Energy Technology Co. mit zentralen Herausforderungen in der CCM-Produktion. Ihr Innovationsengagement sorgt dafür, dass ihre Produkte den wachsenden Anforderungen des Marktes gerecht werden und gleichzeitig hohe Qualitäts- und Zuverlässigkeitsstandards einhalten.

Beiträge zur Kostenreduzierung und Leistungsverbesserung

Die Kostensenkung bleibt für die Ningbo VET Energy Technology Co. oberste Priorität. Das Unternehmen konzentriert sich auf die Optimierung des Betriebs zur Senkung der Produktionskosten. So minimiert die Automatisierung repetitiver Prozesse die Arbeits- und Betriebskosten des Menschen und erhöht die Gesamteffizienz. Diese Bemühungen ermöglichen es dem Unternehmen, qualitativ hochwertige CCMs zu wettbewerbsfähigen Preisen anzubieten.

Neben Kosteneinsparungen priorisiert Ningbo VET Energy Technology Co. Leistungsverbesserungen. Ihre Forschung zu alternativen Katalysatoren und fortschrittlichen Membrandesigns zeigt ein Engagement für Nachhaltigkeit und Innovation. Durch die Kosten- und Leistungsbilanz trägt das Unternehmen zur weit verbreiteten Einführung sauberer Energietechnologien bei.

Zukunftstrends bei katalysierten Membranen

Die Zukunft von katalysatorbeschichteten Membranen sieht vielversprechend aus, mit Fortschritten in Materialien, Fertigungstechniken und Industrieanwendungen, die Innovation vorantreiben. Lassen Sie uns eintauchen in das, was für diese transformative Technologie vor uns liegt.

Innovationen in Materialien und Fertigung

Entwicklung von Nanomaterialien und neuartigen Katalysatoren

Was, wenn Membranen mit weniger Material eine höhere Effizienz erreichen könnten? Forscher erforschen Nanomaterialien, um dies zu einer Realität zu machen. Nanotechnologie ermöglicht die Herstellung von Katalysatoren mit größeren Oberflächen, die Verbesserung der Reaktionsgeschwindigkeiten und die Verringerung der Menge an Edelmetallen wie Platin. So können Nanopartikel von Platin oder Iridium die gleiche Leistung wie herkömmliche Katalysatoren liefern, jedoch mit deutlich geringerem Materialverbrauch. Dies reduziert nicht nur Kosten, sondern macht auch die Technologie nachhaltig.

Auch neue Katalysatoren gewinnen an Aufmerksamkeit. Wissenschaftler untersuchen nicht-präzise Metallalternativen wie Nickel- oder Kobaltverbindungen, um teure Materialien zu ersetzen. Diese Innovationen zielen darauf ab, eine hohe Leistung bei gleichzeitiger leichter zugänglicher katalysatorbeschichteter Membranen für den weit verbreiteten Einsatz zu erhalten.

Fortschritte in der Membrantechnologie und Haltbarkeit

Langlebigkeit bleibt ein wesentlicher Schwerpunkt für die Verbesserung der Membranen. Es werden fortschrittliche Polymerdesigns entwickelt, um harten Betriebsbedingungen, wie hohen Temperaturen und Feuchtigkeit, standzuhalten. So zeigen verstärkte Membranen mit vernetzten Strukturen eine bessere Beständigkeit gegen chemischen Abbau, wodurch eine längere Lebensdauer gewährleistet wird.

Auch Herstellungsverfahren entwickeln sich. Techniken wie 3D-Druck und Tintenstrahldruck ermöglichen eine präzise Kontrolle über Membranstruktur und Katalysatorverteilung. Diese Methoden reduzieren den Abfall und verbessern die Konsistenz, ebnen den Weg für skalierbare Produktion. Das Zentrum für Verbundwerkstoffe der Universität Delaware wurde für seine Beiträge zur Materialsynthese anerkannt und zeigt, wie interdisziplinäre Forschung technologische Durchbrüche vorantreiben kann.

Forschungsrichtungen

Verringerung der Umweltauswirkungen der CCM-Produktion

Nachhaltigkeit wird in der CCM-Produktion Priorität. Traditionelle Fertigungsprozesse setzen sich oft auf energieintensive Methoden und seltene Materialien, die der Umwelt schaden können. Dafür konzentrieren sich die Forscher auf umweltfreundliche Alternativen. So ersetzen z.B. wasserbasierte Lösungsmittel giftige Chemikalien in Fertigungsprozessen und reduzieren Umweltrisiken.

Auch die Bemühungen, Materialien zu recyceln und wiederzuverwenden, gewinnen an Zugkraft. Die Rückgewinnung von Edelmetallen aus gebrauchten Membranen kann die Produktionskosten senken und Abfälle minimieren. Diese Initiativen orientieren sich an globalen Zielen zur Reduzierung von CO2-Fußabdrücken und zur Förderung grüner Technologien.

Effizienz und Skalierbarkeit erhöhen

Effizienzverbesserungen stehen weiterhin im Vordergrund der Forschung. Wissenschaftler optimieren die Katalysatorausnutzung, um sicherzustellen, dass jedes Teilchen zur Reaktion beiträgt. Schichtweise (LbL)-Techniken erlauben beispielsweise eine präzise Schichtung von Katalysatoren, die ihre Aktivität maximieren und Abfälle minimieren.

Die Skalierbarkeit ist eine weitere Herausforderung. Automatisierte Fertigungslinien und modulare Designs erleichtern die Herstellung von Membranen im großen Maßstab ohne Qualitätseinbußen. Diese Fortschritte sind entscheidend für die steigende Nachfrage nach CCMs in Industrien wie Verkehr und erneuerbare Energien.

Industrieausblick

Wachstum bei Erneuerbaren Energien

Der Sektor Erneuerbare Energien treibt die Einführung von katalysatorbeschichteten Membranen voran. Anwendungen in der Wasserstoffproduktion, Brennstoffzellen und Energiespeicher wachsen schnell. Regierungen weltweit investieren in Wasserstoffinfrastruktur und schaffen Chancen für CCM-Hersteller. So soll der Green Deal der Europäischen Union bis 2030 mindestens 40 Gigawatt Elektrolyseurkapazität installieren, was die zunehmende Abhängigkeit von CCM-Technologie unterstreicht.

Brennstoffzellenfahrzeuge sind ein weiteres Wachstumsgebiet. Unternehmen wie Toyota und Hyundai integrieren CCMs in ihre wasserstoffbetriebenen Autos und bieten eine sauberere Alternative zu herkömmlichen Motoren. Diese Umstellung auf nachhaltigen Transport unterstreicht die Bedeutung der CCM-Technologie.

Beiträge von Ningbo VET Energy Technology Co. zu Industrieförderungen

Ningbo VET Energietechnik Co. spielt eine entscheidende Rolle bei der Gestaltung der Zukunft von CCMs. Der Fokus des Unternehmens auf Innovation hat zu Durchbrüchen in Fertigungstechniken wie Inkjet-Druck und LbL-Methoden geführt. Diese Fortschritte verbessern die Leistung der Membran und reduzieren die Produktionskosten und machen CCMs wettbewerbsfähiger auf dem Markt.

Durch die Priorisierung der Nachhaltigkeit befasst sich Ningbo VET Energy Technology Co. auch mit Umweltbelangen. Ihre Bemühungen, umweltfreundliche Materialien und Prozesse zu entwickeln, zeigen ein Engagement für verantwortungsvolle Fertigung. Als Marktführer treibt das Unternehmen weiterhin Fortschritte an, um sicherzustellen, dass katalysatorbeschichtete Membranen an der Spitze von sauberen Energielösungen bleiben.

„Die Zukunft der CCMs liegt in der Balance von Innovation, Effizienz und Nachhaltigkeit – eine Vision, die Ningbo VET Energy Technology Co. zum Leben bringt. „

Katalysatorbeschichtete Membranen (CCMs) bieten vielfältige Optionen, die jeweils auf spezifische Bedürfnisse zugeschnitten sind. PEMs zeichnen sich durch Effizienz und Zuverlässigkeit aus, AEMs bieten kostengünstige Lösungen und Hybridmembranen kombinieren die Stärken beider. Die Auswahl des richtigen Typs erfordert eine Abgleichleistung, Kosten und Nachhaltigkeit. Ningbo VET Energy Technology Co. führt Innovation durch die Verbesserung der CCM-Produktionstechniken und Kostensenkung. Bei der Auswahl von CCMs beachten Sie anwendungsspezifische Anforderungen und aufstrebende Trends. Zum Beispiel können Branchen, die sich auf die Speicherung von erneuerbaren Energien konzentrieren, AEMs priorisieren, während Automobilanwendungen häufig von PEM profitieren. Das Bleiben von Informationen sorgt für optimale Entscheidungen für langfristigen Erfolg.

FAQ

Was sind katalysatorbeschichtete Membranen (CCMs)?

Katalysatorbeschichtete Membranen oder CCMs sind fortschrittliche Materialien, die in Energieumwandlungssystemen wie Brennstoffzellen und Elektrolyseuren eingesetzt werden. Sie bestehen aus einem festen Polymerelektrolyt mit einer dünnen Katalysatorschicht auf ihrer Oberfläche. Dieser Katalysator, oft aus Edelmetallen wie Platin oder Iridium, erleichtert chemische Reaktionen, die Energie oder Wasserstoff erzeugen. CCMs spielen eine wichtige Rolle in sauberen Energietechnologien, indem sie Effizienz und Nachhaltigkeit verbessern.

Wie tragen CCMs zu sauberer Energie bei?

CCMs ermöglichen eine effiziente Energieumwandlung, indem chemische Reaktionen in Systemen wie Brennstoffzellen und Elektrolyseuren erleichtert werden. In einer Brennstoffzelle helfen CCMs beispielsweise, Wasserstoff mit minimalen Emissionen in Strom umzuwandeln. In Elektrolyseuren spalten sie Wasser in Wasserstoff und Sauerstoff und produzieren grünen Wasserstoff für verschiedene Anwendungen. Ihre Fähigkeit, die Energieerzeugung zu verbessern und gleichzeitig die Umweltauswirkungen zu reduzieren, macht sie für die Entwicklung erneuerbarer Energielösungen wesentlich.

Was sind die Haupttypen von CCMs?

CCMs werden typischerweise in drei Typen unterteilt:

- Proton Exchange Membranen (PEM): Bekannt für hohe Effizienz und Zuverlässigkeit, oft in der Automobil-Brennstoffzellen und Wasserstoffproduktion verwendet.

- Anionenaustauschermembranen (AEM): Eine kostengünstige Option, die nicht-präzise Metallkatalysatoren verwendet, ideal für erneuerbare Energiespeichersysteme.

- Hybridmembranen: Kombinieren Sie die Stärken von PEM und AEM und bieten eine Balance von Leistung und Wirtschaftlichkeit für aufstrebende Anwendungen.

Jede Art dient bestimmten Bedürfnissen, so dass es wichtig ist, basierend auf der beabsichtigten Anwendung zu wählen.

Welche Faktoren beeinflussen die Leistung von CCMs?

Mehrere Faktoren beeinflussen die CCM-Leistung:

- Katalysatorzusammensetzung: Edelmetalle wie Platin und Iridium verbessern die Effizienz, erhöhen aber die Kosten. Alternativen wie nicht-präzise Metalle werden erforscht.

- Membrandicke und Porosität: Die Innenmembranen reduzieren den Widerstand, während die optimierte Porosität den Massentransport verbessert.

- Betriebsbedingungen: Temperatur und Druck beeinflussen signifikante Reaktionsgeschwindigkeiten und Haltbarkeit. Die Balance dieser Bedingungen sorgt für eine optimale Leistung.

Diese Faktoren zu verstehen hilft bei der Auswahl der richtigen CCM für bestimmte Anwendungen.

Wie werden CCMs hergestellt?

CCMs werden mit verschiedenen Herstellungstechniken erstellt, darunter:

- Sprühbeschichtung und Heißpressung: Ein weit verbreitetes Verfahren zum Aufbringen von Katalysatorschichten.

- Layer-by-Layer (LbL) Techniken: Bietet präzise Kontrolle über Katalysatordicke und Zusammensetzung, Verbesserung der Leistung.

- Inkjet Drucken: Ein moderner Ansatz, der Materialabfälle reduziert und komplexe Designs ermöglicht.

Jedes Verfahren hat einzigartige Vorteile, die Effizienz und Skalierbarkeit der CCM-Produktion beeinflussen.

Welche Branchen profitieren von CCM-Technologie?

CCMs sind entscheidend in Industrien, die auf saubere Energie und Nachhaltigkeit ausgerichtet sind:

- Automobil: Einsatz in wasserstoffbetriebenen Fahrzeugen zur effizienten Energieumwandlung.

- Erneuerbare Energiespeicher: AEM-Membranen speichern überschüssige Energie aus Solar- und Windenergie als Wasserstoff.

- Industrieller Wasserstoff Produktion: PEM-Elektrolyseuren produzieren hochreinen Wasserstoff für Luft- und Raumfahrt, Elektronik und medizinische Anwendungen.

Ihre Vielseitigkeit macht CCMs in mehreren Sektoren unverzichtbar.

Sind CCMs teuer zu produzieren?

Die Kosten für CCMs hängen von Faktoren wie Rohstoffe und Herstellungsverfahren ab. Edelmetalle wie Platin und Iridium vertreiben Kosten, aber Innovationen in nicht-präzisen Metallkatalysatoren wollen Kosten senken. Fortgeschrittene Fertigungstechniken wie Automatisierung und Inkjet-Druck helfen auch, die Produktionskosten zu senken. Unternehmen wie Ningbo VET Energy Technology Co. konzentrieren sich auf die Optimierung von Prozessen, um CCMs kostengünstiger zu machen, ohne die Qualität zu beeinträchtigen.

Wie trägt Ningbo VET Energy Technology Co. zu CCM-Vorschüssen bei?

Ningbo VET Energy Technology Co. leitet den Weg in CCM-Innovation. Das Unternehmen nutzt fortschrittliche Fertigungstechniken wie Layer-by-Layer (LbL) Methoden und Tintenstrahldruck, um die Leistung und Skalierbarkeit zu verbessern. Durch die Priorisierung von Kostensenkung und Nachhaltigkeit machen sie hochwertige CCMs für einen breiteren Markt zugänglich. Ihr Engagement für Forschung und Entwicklung stellt sicher, dass sie an der Spitze der sauberen Energietechnologie bleiben.

Was sind die zukünftigen Trends in der CCM-Technologie?

Die Zukunft der CCMs sieht vielversprechend aus, mit mehreren spannenden Trends:

- Nanomaterialien und neuartige Katalysatoren: Forscher entwickeln Katalysatoren mit größeren Oberflächen, um die Effizienz zu verbessern und den Materialeinsatz zu reduzieren.

- Öko-Friendly Manufacturing: Die Bemühungen, die Umweltauswirkungen zu minimieren, umfassen die Verwendung von Lösemitteln auf Wasserbasis und das Recycling von Edelmetallen.

- Skalierbare Produktion: Automatisierung und modulare Designs machen die CCM-Produktion in großem Maßstab machbar und erfüllen die steigende Nachfrage in den Bereichen erneuerbare Energien.

Diese Fortschritte werden die nächste Generation von sauberen Energielösungen prägen.

Wie kann ich das richtige CCM für meine Bedürfnisse wählen?

Die Auswahl der richtigen CCM hängt von der Anwendung ab:

- Für Brennstoffzellen oder hochreine Wasserstoffproduktion: Wählen Sie PEM Membranen für ihre Effizienz und Zuverlässigkeit.

- Für erneuerbare Energiespeicher oder kostensensitive Projekte: AEM-Membranen bieten eine kostengünstige und nachhaltige Option.

- Für neue Technologien oder vielseitige Anwendungen: Hybridmembranen bieten eine ausgewogene Lösung.

Betrachten Sie Faktoren wie Leistungsanforderungen, Budget und langfristige Ziele bei der Entscheidung.