![]()

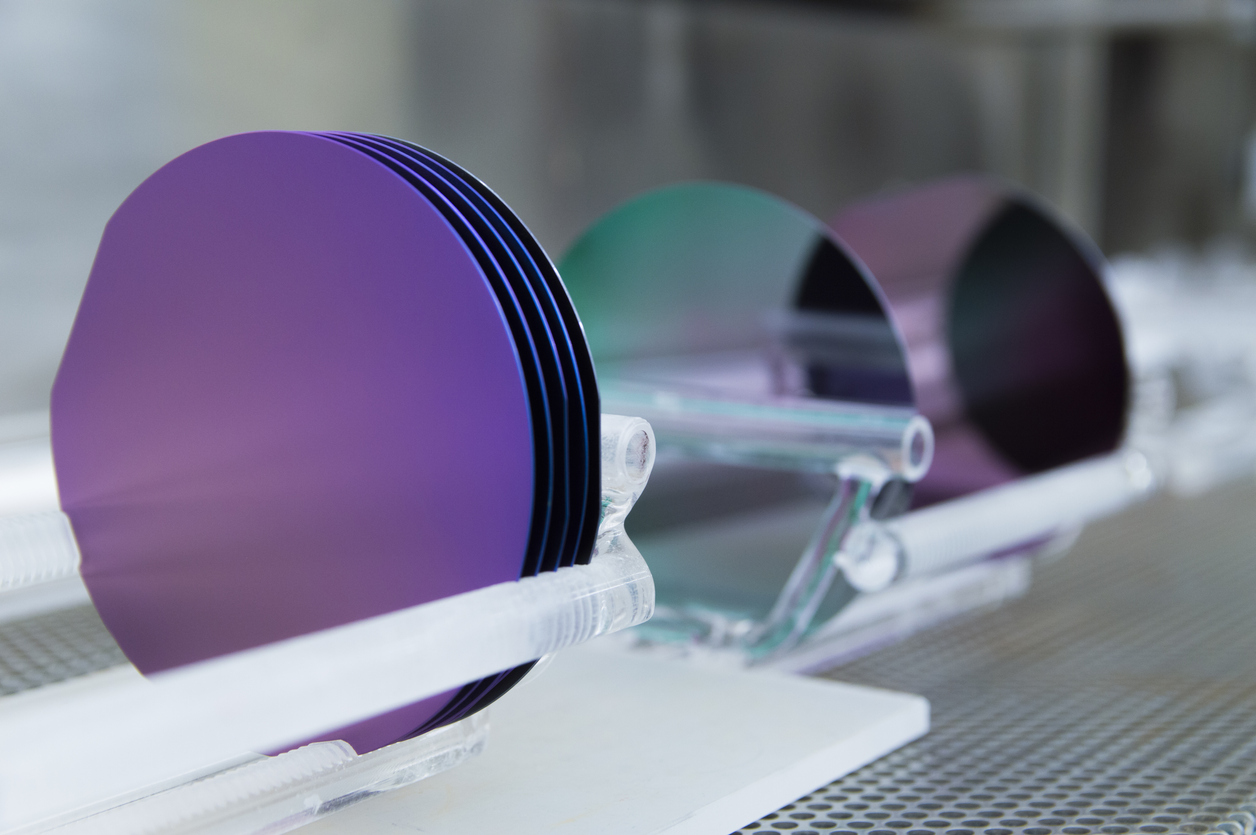

Les procédé de fabrication de plaquettes de silicium transforme les matières premières en plaquettes en silicium de haute qualité essentielles pour l'électronique moderne. Vous commencez avec le silicium extrait du sable, qui subit purification pour éliminer les impuretés. Le silicium purifié est fondu et façonné en lingots. Ces lingots sont coupés en tranches minces, polis pour la douceur et nettoyés pour éliminer les contaminants. Chaque étape assure gaufrettes en silicium répond aux normes élevées requises pour les applications de semi-conducteurs, ce qui rend crucial de travailler avec fiabilité fournisseurs de plaquettes de silicium.

Préparation des matières premières pour les cires de silicone

Purification du silicium

Le voyage de création d'une galette de silicium commence avec le sable de silice, la matière première primaire. Ce sable doit respecter des normes de pureté strictes pour assurer la qualité du produit final. Vous pourriez être surpris d'apprendre que le sable de silice provient de divers pays, dont la Chine, la Russie, le Brésil et les États-Unis. Une fois recueilli, le sable subit un processus de purification pour éliminer les impuretés comme le fer et l'aluminium. Cette étape est cruciale parce que même les contaminants traces peuvent affecter la performance de la galette de silicium dans les applications électroniques.

La silice purifiée est ensuite transformée en silicium de qualité métallurgique (MGS) par un processus de réduction à haute température. Cela implique de chauffer le sable avec du carbone dans un four à arc électrique. Le résultat est une forme solide de silicium avec un niveau de pureté d'environ 98-99%, qui sert de base à la prochaine étape.

Conversion en polysilicon

Pour atteindre la pureté ultra-haute requise pour l'électronique, le silicium de qualité métallurgique subit un affinement supplémentaire. Ce processus commence en broyant le silicium dans une poudre fine. La poudre réagit avec l'acide chlorhydrique anhydre (HCl) dans un réacteur à lit fluidisé, produisant du trichlorosilane (SiHCl3). Cette réaction peut être représentée par:Si + 3HCl → SiHCl3 + H2

Ensuite, le trichlorosilane est purifié par distillation fractionnée pour éliminer les impuretés. Le composé purifié est ensuite introduit dans un réacteur Siemens, où il subit une réduction de l'hydrogène à haute température. Cette étape dépose le silicium à haute pureté sur des filaments de silicium chauffés, formant des tiges de polysilicium. Ces tiges sont ensuite divisées en morceaux, prêts pour la prochaine phase de production de plaquettes de silicium.

Ningbo FEP Energy Technology Co., Ltd se spécialise dans les matériaux avancés comme le silicium et s'assure que chaque étape de ce processus répond aux normes les plus élevées. Leur expertise garantit la production de matériaux adaptés aux applications de pointe des semi-conducteurs.

Croissance du cristal dans la fabrication de cire de silicone

Le processus Czochralski

Le procédé Czochralski joue un rôle vital dans la fabrication de plaquettes en silicium de haute qualité. Cette méthode produit du silicium monocristallin d'une pureté exceptionnelle, essentielle pour la performance et la fiabilité de dispositifs semi-conducteurs. Vous pouvez le considérer comme le fondement de la création de wafers qui répondent aux exigences rigoureuses de l'électronique moderne.

Dans ce processus, un petit cristal de graine est soigneusement abaissé en silicium fondu. Le cristal de semence tourne en étant lentement tiré vers le haut, permettant au silicium fondu de se solidifier autour. Cette solidification progressive assure la formation d'une structure cristalline uniforme. Le procédé permet également un contrôle précis des propriétés électriques du silicium par le dopage, où des éléments spécifiques sont ajoutés au silicium fondu.

- Le procédé Czochralski est la principale méthode de culture des cristaux de silicium utilisés dans la production de wafers.

- Il assure un minimum d'impuretés, ce qui entraîne des wafers de qualité constante.

- La structure cristalline uniforme obtenue est cruciale pour les applications électroniques avancées.

Ningbo FEP Energy Technology Co., Ltd utilise des techniques avancées comme le procédé Czochralski pour s'assurer que leurs matériaux répondent aux normes les plus élevées de l'industrie.

Formation d'un lingot de cristal unique

Une fois le processus Czochralski terminé, le résultat est un lingot de cristal unique. Cette structure cylindrique forme l'épine dorsale du processus de fabrication des plaquettes de silicium. L'uniformité du lingot assure que les wafers tranchés à partir de lui auront des propriétés électriques et physiques cohérentes.

Vous vous demandez pourquoi un seul cristal est si important. Une seule structure cristalline élimine les limites du grain, ce qui peut perturber le flux d'électricité dans les dispositifs semi-conducteurs. Cela rend le lingot idéal pour créer des wafers utilisés en électronique haute performance.

Le lingot est ensuite façonné et préparé avant d'être tranché en fines galettes. Chaque étape garantit que le produit final satisfait aux exigences strictes de l'industrie des semi-conducteurs. Ningbo FEP Energy Technology Co., Ltd excelle dans la production de matériaux de haute qualité, assurant que chaque lingot contribue à la création de wafers de silicium fiables.

Façonnage et glissade du lingot de silicone

Structure cylindrique du lingot

Une fois le lingot de cristal unique formé, vous devez le former en un cylindre parfait. Cette étape garantit l'uniformité, essentielle pour la production de plaquettes en silicium de haute qualité. Le lingot est placé sur un tour, où sa surface est soigneusement broyée pour obtenir une forme lisse et cylindrique. Ce processus élimine toute irrégularité et prépare le lingot pour un slice précis.

Pour améliorer encore la précision, le lingot subit un processus appelé marquage plat ou encoche. Cela implique de créer un bord plat ou un petit cran le long du cylindre. Ces marquages servent de guides d'alignement lors du tranchage des plaquettes et des étapes ultérieures de la fabrication des semi-conducteurs. En s'assurant que le lingot est parfaitement façonné, vous posez les bases d'une qualité de wafer constante.

S'infiltrer Wafers fins

Après la mise en forme, le lingot cylindrique est tranché en fines galettes à l'aide de techniques de coupe avancées. La précision est la clé de cette étape. Vous devez contrôler soigneusement la température et la vitesse du processus de coupe pour éviter les défauts et maintenir l'intégrité structurale des wafers.

Le procédé de tranchage utilise une scie à fil équipée d'un lisier abrasif ou de fils revêtus de diamants. Cette méthode assure aux wafers l'épaisseur et la qualité de surface souhaitées. Les plaquettes résultantes sont incroyablement minces, souvent de moins d'un millimètre d'épaisseur, mais elles conservent la force nécessaire pour les applications semi-conducteurs.

- Parmi les principaux facteurs de précision, mentionnons :

- Contrôle attentif de la température et de la vitesse de coupe.

- Techniques de coupe avancées pour minimiser les défauts.

- Épaisseur et qualité cohérentes pour une performance optimale.

Ningbo FEP Energy Technology Co., Ltd utilise une technologie de pointe pour s'assurer que chaque wafer de silicium respecte les normes les plus élevées de l'industrie. Leur expertise garantit des gaufres avec une précision et une fiabilité exceptionnelles, ce qui les rend idéales pour l'électronique avancée.

Polissage de la cire de silicone

Lissage de surface et planification

Le polissage commence par le lissage de surface, une étape critique pour préparer la wafer en silicium pour semi-conducteur les demandes. Vous commencez par traiter toutes les irrégularités laissées par le processus de découpage. Cela implique de verser du silicium fondu dans un moule pour éliminer le kerf et assurer une surface uniforme. Une fois le wafer refroidi, vous supprimez la couche de planarisation pour créer une base plate.

Pour affiner la surface, une solution de surfactant est appliquée et séchée. Cette étape réduit les défauts de surface et prépare le wafer pour la prochaine étape. Une solution de polissage est ensuite utilisée pour lisser la surface. Ensuite, vous rincer soigneusement la galette pour éliminer tout agent de surface résiduel. Ces étapes permettent à la plaquette d'atteindre la planéité et la douceur nécessaires pour l'électronique haute performance.

Atteindre une finition comme un miroir

L'étape finale de polissage transforme le wafer en surface miroir. Ce processus est essentiel pour assurer l'uniformité et la douceur des wafers. Vous commencez par enlever tous les films SOI (Silicon-On-Isolator) de la surface de wafers. Ensuite, le polissage à surface rugueuse est effectué pour obtenir une surface plane. Cette étape implique souvent le labourage de wafer, où une plaque de laminage en fonte recouverte d'un lisier abrasif tourne entre la plaque et la plaque.

Pour la finition, une solution de polissage contenant un lisier de silice colloïdale alcalin et stabilisé par l'ammoniac est appliquée. Le polissage double face est recommandé pour obtenir une surface plus uniforme, en particulier pour la production de semi-conducteurs. La rhéographie est également réalisée pour créer un revers uniforme. Ces techniques garantissent que le wafer en silicium répond aux exigences strictes de l'électronique moderne.

Ningbo FEP Energy Technology Co., Ltd utilise des techniques de polissage avancées pour fournir des plaquettes de silicium avec une précision et une qualité exceptionnelles. Leur expertise permet à chaque wafer de finition miroir requise pour les applications de pointe.

Nettoyage et inspection des cires de silicone

Élimination des contaminants

Nettoyage des plaquettes de silicium est essentiel pour éliminer les contaminants qui pourraient compromettre leur rendement. Vous pouvez utiliser plusieurs méthodes pour y parvenir. Les techniques de nettoyage humide, comme le nettoyage au solvant au méthanol ou à l'acétone, éliminent efficacement les impuretés organiques. Les bains à ultrasons améliorent ce processus en délogeant les particules tenaces. Le nettoyage RCA, qui utilise l'acide sulfurique et le peroxyde d'hydrogène, est une autre méthode fiable pour enlever les matériaux organiques et les ions métalliques. Pour traiter les couches d'oxyde de silicium, une trempe d'acide fluorhydrique assure une surface vierge.

Pour une option écologique, les méthodes de nettoyage à sec comme le nettoyage laser éliminent les contaminants sans utiliser de produits chimiques excessifs. Ces techniques maintiennent l'intégrité de la surface des wafers tout en s'assurant qu'elle répond aux normes élevées requises pour les applications de semi-conducteurs.

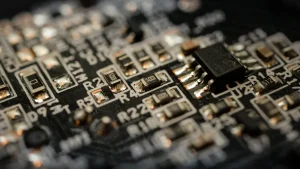

Contrôle de la qualité et détection des défauts

Après le nettoyage, l'inspection de la plaque de silicium garantit qu'elle répond à des normes de qualité strictes. Technologies avancées comme systèmes de contrôle optique détecter les défauts de surface et les irrégularités. La radiographie et la microscopie acoustique fournissent des informations non destructives sur la structure interne des wafers. Pour un examen plus approfondi, la microscopie électronique à balayage (DR-SEM) offre une analyse à haute amplification des défauts de surface.

La classification automatisée des défauts, alimentée par l'apprentissage automatique, améliore l'efficacité du contrôle de la qualité. Cette étape permet à la plaquette d'atteindre une surface de type miroir, exempte de défauts physiques ou électriques. En maintenant des normes d'inspection rigoureuses, vous pouvez garantir la fiabilité de wafers pour une utilisation dans l'électronique moderne.

Ningbo FEP Energy Technology Co., Ltd utilise des techniques de nettoyage et d'inspection de pointe pour la livraison de plaquettes de silicium répondant aux normes les plus élevées de l'industrie. Leur expertise garantit que chaque wafer est prêt pour des applications de pointe.

La fabrication d'une galette de silicium comporte une série d'étapes précises qui garantissent sa fiabilité dans les applications semi-conducteurs. Chaque étape, de la purification à l'inspection, impacte directement la performance.

- La planéité de surface améliore la précision de la photolithographie, cruciale pour définir les structures des appareils.

- Le contrôle des impuretés améliore les propriétés électriques comme la conductivité et la mobilité des porteurs.

- Le contrôle de la qualité garantit une performance et une fiabilité cohérentes.

Des progrès tels que des dimensions plus grandes de plaquettes et des emballages au niveau des plaquettes ont révolutionné davantage l'électronique moderne, ce qui a permis une productivité et une efficacité accrues. Ce processus met en évidence la complexité de la technologie sur laquelle vous reposez quotidiennement.