La robotique de précision repose fortement sur des matériaux avancés pour atteindre des performances exceptionnelles. Les effecteurs d'extrémité au carbure de silicium (SiC) jouent un rôle central dans ce domaine en offrant une résistance, une résistance thermique et des propriétés légères inégalées. Ces caractéristiques permettent aux robots de fonctionner avec plus de précision et d'efficacité, même dans des environnements exigeants. Des industries comme l'aérospatiale, la fabrication de semi-conducteurs et la robotique médicale exigent de plus en plus que les effecteurs terminaux SiC répondent à leurs exigences de haute précision et de durabilité. La combinaison unique d'avantages mécaniques et thermiques place l'effecteur SiC comme un composant indispensable dans la robotique moderne.

Traits clés

- Les effecteurs terminaux SiC sont essentiels pour la robotique de précision en raison de leur haute résistance, de leur résistance thermique et de leurs propriétés légères, ce qui permet aux robots de fonctionner avec plus de précision et d'efficacité.

- Les propriétés uniques du carbure de silicium, telles que la conductivité thermique exceptionnelle et l'inertie chimique, rendent les effecteurs terminaux SiC adaptés à des environnements exigeants comme la fabrication aérospatiale et semi-conducteur.

- Les ingénieurs peuvent améliorer les performances des effecteurs terminaux SiC en optimisant leur conception et en utilisant des techniques de fabrication avancées, comme la fabrication additive, pour surmonter les défis de production traditionnels.

- Les effecteurs d'extrémité SiC réduisent considérablement la charge sur les bras robotiques, améliorant la vitesse et la précision tout en minimisant les besoins d'entretien, ce qui accroît l'efficacité opérationnelle.

- Des industries comme les soins de santé, l'aérospatiale et l'électronique bénéficient de l'intégration des effecteurs terminaux SiC, car ils assurent une manipulation précise des matériaux et composants délicats.

- Les progrès futurs de la technologie d'effecteur final SiC, y compris les matériaux hybrides et les procédés de fabrication améliorés, promettent d'améliorer encore leurs capacités et applications en robotique.

- En adoptant des effecteurs finaux SiC, les entreprises peuvent obtenir une précision et une fiabilité plus élevées dans leurs systèmes robotiques, ce qui favorise l'innovation et l'efficacité dans différents secteurs.

Introduction aux effecteurs de fin SiC

Propriétés matérielles des effecteurs SiC End

Le carbure de silicium (SiC) présente des propriétés matérielles exceptionnelles qui en font un choix privilégié pour les effecteurs finaux en robotique de précision. Son rapport résistance-poids élevé assure la durabilité tout en maintenant une structure légère. Cette combinaison permet aux systèmes robotiques d'effectuer des tâches avec plus d'efficacité et une consommation d'énergie réduite. SiC démontre également une conductivité thermique remarquable, lui permettant de résister aux températures extrêmes sans compromettre les performances. De plus, son inerte chimique le protège de la corrosion, ce qui le rend adapté pour une utilisation dans des environnements difficiles. Ces propriétés améliorent collectivement la fiabilité et la longévité des effecteurs SiC dans les applications exigeantes.

Avantages des effecteurs SiC End en robotique

Les effecteurs terminaux SiC offrent plusieurs avantages qui augmentent les performances des systèmes robotiques. Leur conception légère réduit la charge sur les bras robotiques, améliorant la vitesse et la précision pendant les opérations. La résistance thermique du matériau assure une performance constante dans les environnements à haute température, tels que la fabrication de semi-conducteurs ou les applications aérospatiales. De plus, les effecteurs SiC résistent à l'usure et à la déformation, même sous une contrainte continue, ce qui réduit au minimum les exigences d'entretien. Ces avantages contribuent à accroître l'efficacité opérationnelle et le rapport coût-efficacité, faisant des effecteurs terminaux SiC une composante indispensable de la robotique avancée.

Pertinence des effecteurs de fin SiC à la robotique de précision

La robotique de précision exige des composants qui assurent la précision, la durabilité et l'adaptabilité. Les effecteurs SiC répondent à ces exigences en offrant une stabilité mécanique et thermique inégalée. Leur capacité à maintenir la précision dimensionnelle dans des conditions variables assure une manipulation précise des matériaux délicats, tels que les micropuces ou les instruments médicaux. Les industries qui s'appuient sur la robotique de précision, y compris les soins de santé et l'électronique, bénéficient considérablement de l'intégration des effecteurs terminaux SiC. En améliorant la performance et la fiabilité des systèmes robotiques, ces effecteurs finaux jouent un rôle essentiel dans le progrès des technologies d'automatisation dans de nombreux secteurs.

Considérations de conception pour les effecteurs de fin SiC

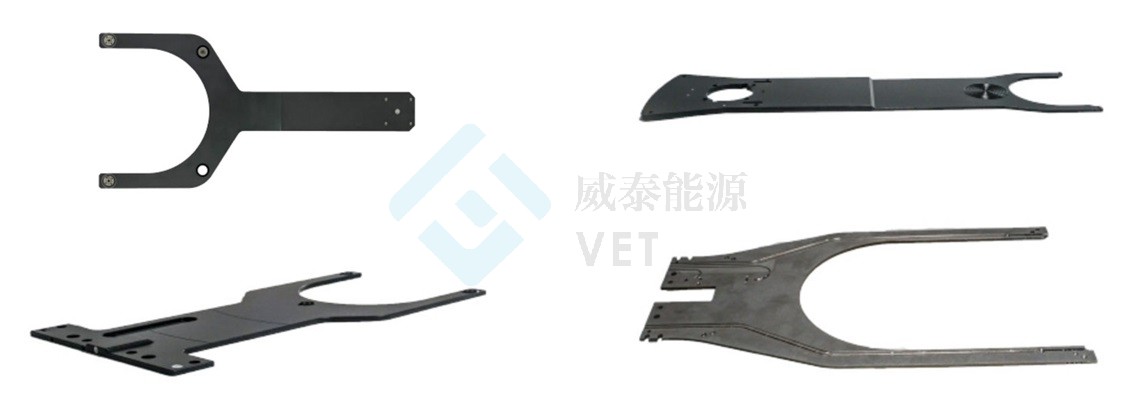

Composants structuraux des effecteurs SiC

Les composants structuraux d'un effecteur d'extrémité SiC déterminent sa fonctionnalité et ses performances. Les ingénieurs conçoivent ces composants pour assurer une résistance, une stabilité et une précision optimales. Un effecteur d'extrémité SiC typique se compose d'un mécanisme de préhension, d'une interface de montage et de structures de support. Le mécanisme de préhension gère avec précision les objets délicats ou lourds, selon l'application. L'interface de montage relie l'effecteur final au bras robotique, assurant une intégration transparente. Les structures de soutien fournissent rigidité et équilibre, empêchant la déformation pendant le fonctionnement. Chaque composant subit des tests rigoureux pour répondre aux exigences des tâches de haute précision.

Choix des matériaux et défis de fabrication

La sélection des matériaux pour les effecteurs SiC implique un équilibre entre les exigences de performance et la faisabilité de fabrication. Le carbure de silicium offre des propriétés exceptionnelles, mais sa production présente des défis. La dureté du matériau rend difficile la machine, nécessitant des techniques avancées comme le broyage au diamant ou la découpe au laser. L'uniformité des composants SiC pose également des difficultés en raison de sa nature fragile. Les fabricants doivent s'attaquer à ces problèmes pour produire des effecteurs finaux fiables et rentables. En outre, assurer la compatibilité avec les systèmes robotiques accroît la complexité du processus de sélection des matériaux. Malgré ces défis, les progrès des technologies de fabrication continuent d'améliorer la qualité et la disponibilité des effecteurs terminaux SiC.

Surmonter les défis de conception dans les effecteurs SiC

La conception d'effecteurs finaux SiC nécessite des solutions innovantes pour surmonter les défis inhérents. Les ingénieurs se concentrent sur l'optimisation de la géométrie des composants pour réduire les concentrations de stress et améliorer la durabilité. Des outils de simulation avancés aident à prédire les performances dans diverses conditions, permettant des ajustements précis pendant la phase de conception. Pour remédier aux limitations de fabrication, les chercheurs explorent d'autres méthodes de fabrication, comme la fabrication additive, pour créer des formes complexes avec un minimum de déchets. La collaboration entre les spécialistes des matériaux et les ingénieurs robotiques permet de s'assurer que les effecteurs terminaux SiC répondent aux exigences rigoureuses de la robotique de précision. Ces efforts se traduisent par des effecteurs finaux qui assurent un rendement uniforme pour diverses applications.

Spécifications techniques des effecteurs SiC End

Propriétés mécaniques des effecteurs SiC End

Les effecteurs de fin de carbure de silicium présentent des propriétés mécaniques exceptionnelles qui améliorent leur performance en robotique de précision. La résistance à la traction élevée du matériau lui permet de supporter des charges importantes sans déformation. Sa dureté assure une résistance à l'usure, même pendant une utilisation prolongée dans des environnements exigeants. Les ingénieurs évaluent son faible coefficient de dilatation thermique, qui minimise les changements dimensionnels sous des températures variables. Ces attributs rendent les effecteurs terminaux SiC fiables pour les tâches nécessitant une précision et une durabilité constantes. La stabilité mécanique de ces composants soutient leur application dans les industries où la précision est critique.

Résistance thermique et chimique des effecteurs terminaux SiC

Les effecteurs terminaux SiC présentent une résistance thermique et chimique remarquable, ce qui les rend adaptés aux conditions extrêmes. Le matériau résiste à des températures élevées sans perdre l'intégrité structurale, assurant une performance constante dans les procédés à forte intensité thermique comme la fabrication de semi-conducteurs. Son inerte chimique le protège des substances corrosives, permettant une utilisation dans les environnements exposés aux acides ou aux alcalis. Cette résistance réduit le risque de dégradation et prolonge la durée de vie de l'effecteur final. Ces propriétés permettent aux effecteurs de fin SiC de maintenir leur fonctionnalité dans des paramètres opérationnels difficiles, assurant ainsi la fiabilité de différentes applications.

Poids et stabilité dimensionnelle des effecteurs SiC

La légèreté des effecteurs SiC contribue à leur efficacité dans les systèmes robotiques. Le poids réduit diminue la charge sur les bras robotiques, améliorant la vitesse et la précision pendant les opérations. Malgré sa légèreté, le matériau conserve une excellente stabilité dimensionnelle. Il résiste aux déformations ou aux déformations sous contrainte mécanique ou aux fluctuations de température. Cette stabilité assure une manipulation précise des composants délicats, tels que les micropuces ou les instruments médicaux. La combinaison de faible poids et de haute précision dimensionnelle améliore la performance globale des effecteurs SiC en robotique de précision.

Analyse du rendement des effecteurs de fin SiC

Tests de stress et durabilité des effecteurs SiC

Les tests de stress permettent d'évaluer la capacité d'un effecteur SiC End à résister à des conditions opérationnelles extrêmes. Les ingénieurs soumettent ces composants à des charges mécaniques élevées, simulant des scénarios réels où la robotique de précision fonctionne sous contrainte continue. Les essais mesurent des facteurs tels que la résistance à la traction, la résistance aux chocs et la durée de la fatigue. La dureté et la résistance inhérentes au carbure de silicium assurent une déformation minimale au cours de ces évaluations. Cette durabilité réduit la probabilité de défaillance, même dans des environnements exigeants comme l'aérospatiale ou la fabrication de semi-conducteurs. Une performance constante sous contrainte met en évidence la fiabilité des effecteurs SiC End dans les applications critiques.

Efficacité des effecteurs de fin SiC dans les applications robotiques

L'efficacité demeure un paramètre clé dans l'évaluation du rendement des effecteurs SiC End. Leur conception légère minimise la consommation d'énergie, permettant aux systèmes robotiques de fonctionner avec plus de vitesse et de précision. La stabilité thermique du matériau assure une fonctionnalité cohérente dans les environnements à haute température, améliorant la productivité dans des industries comme l'électronique et la robotique médicale. Les ingénieurs apprécient également les faibles besoins de maintenance de ces composantes, qui réduisent les temps d'arrêt et les coûts opérationnels. En améliorant l'efficacité globale des systèmes robotiques, SiC End Effectors contribue à rationaliser les flux de travail et à améliorer la qualité de la production.

Études de cas et performances réelles des effecteurs SiC End

Les applications du monde réel démontrent l'efficacité des effecteurs SiC End en robotique de précision. Dans la fabrication de semi-conducteurs, ces composants manipulent des wafers délicats avec une précision exceptionnelle, garantissant des défauts minimes. Les industries de l'aérospatiale comptent sur leur résistance thermique pour accomplir des tâches dans des conditions extrêmes, comme l'assemblage par satellite ou la maintenance. La robotique médicale bénéficie de leur stabilité dimensionnelle, qui permet une manipulation précise des instruments chirurgicaux. Ces études de cas soulignent la polyvalence et la fiabilité des effecteurs SiC End dans divers secteurs. Leur performance éprouvée valide leur rôle de pierre angulaire dans la promotion des technologies robotiques.

Applications des effecteurs SiC End en robotique de précision

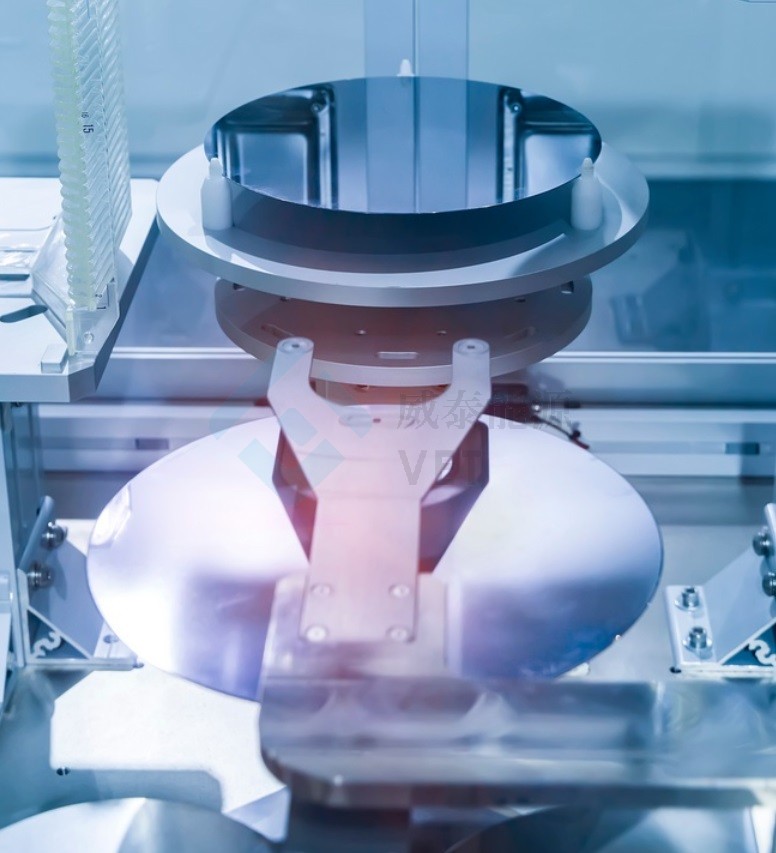

Utilisation d'effecteurs terminaux SiC dans la fabrication de semi-conducteurs

L'industrie des semi-conducteurs exige une extrême précision et fiabilité. SiC End Effectors excelle dans ce domaine en fournissant une stabilité dimensionnelle exceptionnelle et une résistance thermique. Ces propriétés permettent une manipulation précise des wafers et micropuces délicats pendant les processus de fabrication. La structure légère de l'effecteur d'extrémité réduit la pression sur les bras robotiques, assurant des mouvements lisses et précis. Son inerte chimique protège les composants sensibles contre la contamination, en maintenant l'intégrité de l'environnement de production. En améliorant l'efficacité opérationnelle et en réduisant les défauts, les effecteurs SiC End sont devenus des outils indispensables dans la fabrication de semi-conducteurs.

Rôle des effecteurs finaux SiC dans l'industrie aérospatiale

Les applications aérospatiales nécessitent des matériaux qui peuvent résister à des conditions difficiles et maintenir des performances. SiC Les effecteurs finaux répondent à ces exigences avec leur rapport résistance-poids élevé et leur stabilité thermique. Ils aident à assembler et à entretenir des composants essentiels, comme les satellites et les pièces d'aéronef, où la précision est primordiale. Leur résistance à l'usure et à la déformation assure une performance constante pendant les tâches répétitives. De plus, la légèreté de l'effecteur final minimise la consommation d'énergie, essentielle pour les systèmes robotiques fonctionnant dans l'espace ou dans d'autres environnements difficiles. Ces attributs rendent les effecteurs SiC End essentiels pour faire progresser les technologies aérospatiales.

SiC Effecteurs finaux en robotique médicale

La robotique médicale repose sur la précision et la fiabilité pour effectuer des procédures complexes. SiC Les effecteurs finaux contribuent à ce domaine en offrant une stabilité mécanique et une résistance chimique inégalées. Leur capacité à maintenir la précision dimensionnelle assure une manipulation précise des instruments chirurgicaux et des dispositifs médicaux. L'inertie du matériau empêche les réactions avec des substances biologiques, ce qui le rend sûr pour l'utilisation dans des environnements stériles. De plus, la conception légère améliore l'agilité des systèmes robotiques, permettant des opérations délicates avec un risque d'erreur minime. SiC Les effecteurs finaux jouent un rôle crucial dans l'amélioration de la précision et de la sécurité de la robotique médicale, au bénéfice des patients et des fournisseurs de soins de santé.

Tendances et innovations futures dans les effets de fin de SiC

Progrès dans la fabrication de SiC pour les effecteurs finaux

Les progrès de la fabrication continuent de façonner l'avenir des effecteurs terminaux SiC. Les ingénieurs explorent des techniques de fabrication innovantes pour surmonter les défis associés à la dureté et à la fragilité du carbure de silicium. La fabrication additive, comme l'impression 3D, est apparue comme une solution prometteuse. Cette méthode permet la création de géométries complexes avec un minimum de déchets. Les chercheurs perfectionnent également les procédés de frittage afin d'améliorer l'uniformité et la force des composantes du SiC. Ces améliorations réduisent les coûts de production et augmentent la disponibilité d'effecteurs finaux de haute qualité. Au fur et à mesure que les technologies de fabrication évolueront, les effecteurs terminaux SiC deviendront plus accessibles pour un plus large éventail d'industries.

Intégration des effecteurs SiC End aux technologies robotiques émergentes

L'intégration des effecteurs SiC aux nouvelles technologies robotiques transforme l'automatisation. Les robots collaboratifs, ou cobots, bénéficient des propriétés légères et durables des effecteurs terminaux SiC. Ces composants améliorent la précision et la sécurité des interactions homme-robot. Les systèmes autonomes, tels que les drones et les véhicules automoteurs, tirent également parti des effecteurs terminaux SiC pour des tâches exigeant une grande précision et fiabilité. L'intégration de capteurs avancés dans ces effecteurs finaux permet une rétroaction en temps réel et un contrôle adaptatif. Cette synergie entre les effecteurs finaux SiC et la robotique de pointe ouvre la voie à des solutions d'automatisation plus intelligentes et plus efficaces.

Recherche et développement dans les effecteurs terminaux SiC

Les efforts de recherche et de développement en cours visent à libérer tout le potentiel des effecteurs finaux du SiC. Les scientifiques en matériaux étudient de nouveaux composites qui combinent le carbure de silicium avec d'autres matériaux pour améliorer les performances. Ces matériaux hybrides pourraient offrir une meilleure flexibilité et résistance aux chocs tout en conservant les avantages essentiels de SiC. Les ingénieurs se concentrent également sur l'optimisation de la conception des effecteurs finaux pour répondre aux besoins spécifiques de diverses industries. Les outils de simulation jouent un rôle crucial dans la prédiction du rendement et la détermination des domaines à améliorer. Les projets de collaboration entre le milieu universitaire et l'industrie stimulent l'innovation, garantissant que les effecteurs finaux SiC restent à l'avant-garde de la robotique de précision.

SiC Les effecteurs finaux présentent des propriétés uniques qui augmentent la performance de la robotique de précision. Leur haute résistance, leur résistance thermique et leur conception légère permettent aux robots d'atteindre une précision et une efficacité exceptionnelles. Ces attributs se sont avérés essentiels dans des industries comme l'aérospatiale, la fabrication de semi-conducteurs et la robotique médicale. En s'attaquant aux défis critiques de l'automatisation, ils continuent de stimuler les progrès dans les technologies robotiques. Les innovations futures en science des matériaux et en techniques de fabrication offrent la possibilité d'améliorer encore leurs capacités. Au fur et à mesure que les industries évoluent, les effecteurs SiC End resteront essentiels pour obtenir une précision et une fiabilité accrues en robotique.

FAQ

Qu'est-ce qu'un effecteur SiC?

Un effet SiC est un composant robotique fabriqué à partir du carbure de silicium (SiC), un matériau connu pour sa haute résistance, sa résistance thermique et ses propriétés légères. Ces effecteurs finaux sont conçus pour améliorer la précision, la durabilité et l'efficacité des systèmes robotiques dans différentes industries.

Pourquoi Silicon Carbide (SiC) est-il utilisé pour les effecteurs finaux?

Le carbure de silicone offre des propriétés mécaniques et thermiques exceptionnelles. Son rapport résistance-poids élevé assure la durabilité tout en maintenant une structure légère. Il résiste également à l'usure, à la déformation et à la corrosion, le rendant idéal pour des environnements exigeants comme l'aérospatiale, la fabrication de semi-conducteurs et la robotique médicale.

Comment les effecteurs terminaux SiC améliorent-ils la performance robotique?

Les effets SiC réduisent la charge sur les bras robotiques en raison de leur légèreté, ce qui permet des mouvements plus rapides et plus précis. Leur stabilité thermique assure une performance constante dans les environnements à haute température. De plus, leur résistance à l'usure et à la déformation minimise les besoins d'entretien, améliorant ainsi l'efficacité opérationnelle globale.

Quelles sont les industries qui bénéficient le plus des effecteurs SiC?

Les industries qui nécessitent une haute précision et durabilité bénéficient de manière significative des effecteurs SiC. Il s'agit notamment :

- Fabrication de semi-conducteurs: Pour manipuler des wafers délicats et des micropuces.

- Aéronautique: Pour assembler et maintenir les composants critiques dans des conditions extrêmes.

- Robotique médicale: Pour une manipulation précise des instruments et dispositifs chirurgicaux.

Quels sont les défis dans la fabrication des effecteurs SiC?

Fabrication d'effecteurs terminaux SiC comporte des défis tels que l'usinage du matériau dur et fragile. Des techniques avancées comme le broyage au diamant ou la découpe au laser sont souvent nécessaires. L'uniformité des composants et la compatibilité avec les systèmes robotiques rendent le processus plus complexe.

Les effecteurs SiC sont-ils adaptés aux environnements difficiles?

Oui, les effecteurs SiC sont très adaptés aux environnements difficiles. Leur résistance thermique leur permet d'effectuer des températures élevées, tandis que leur inertilité chimique les protège des substances corrosives. Ces propriétés les rendent fiables pour les applications dans des conditions extrêmes.

Comment les effecteurs de fin SiC sont-ils testés pour leur durabilité?

Les ingénieurs effectuent des essais de contrainte pour évaluer la durabilité des effecteurs terminaux SiC. Ces essais simulent des conditions réelles en soumettant les composants à des charges mécaniques élevées, des fluctuations de température et une contrainte continue. Les résultats garantissent que les effecteurs finaux peuvent fonctionner de manière fiable dans des applications exigeantes.

Les effecteurs SiC peuvent-ils être personnalisés pour des applications spécifiques?

Oui, les effecteurs de fin SiC peuvent être personnalisés pour répondre aux exigences uniques des applications spécifiques. Les ingénieurs optimisent la conception, la géométrie et la composition du matériau pour assurer la compatibilité avec le système et la tâche robotisés prévus. La personnalisation améliore la performance et l'efficacité dans les opérations spécialisées.

Quelles sont les avancées de la technologie d'effecteur final SiC?

Les progrès de la technologie d'effecteur final SiC comprennent le développement de techniques de fabrication additives, comme l'impression 3D, pour créer des géométries complexes avec un minimum de déchets. Les chercheurs explorent également des matériaux hybrides qui combinent SiC avec d'autres substances pour améliorer la flexibilité et la résistance aux impacts.

Comment les effecteurs finaux SiC contribuent-ils à l'avenir de la robotique?

Les effecteurs finaux SiC jouent un rôle crucial dans l'avancement des technologies robotiques. Leur intégration aux systèmes émergents, tels que les robots collaboratifs et les machines autonomes, améliore la précision et l'adaptabilité. Les innovations dans les domaines de la science des matériaux et de la fabrication permettront d'accroître encore leurs capacités et de faire progresser l'automatisation dans toutes les industries.

Pour plus de détails, veuillez contacter steven@china-vet.com Ou site web: www.vet-china.com.