Les processus industriels exigent souvent un équilibre étroit entre rentabilité et performance opérationnelle. Décider entre les deux parties de graphite et les revêtements permanents nécessitent une analyse coûts-avantages approfondie. Des solutions durables et durables comme revêtement sic, revêtement cvdou revêtement en tac sont des options populaires. Toutefois, dans les cas où la flexibilité ou le remplacement fréquent est une priorité, des parties de graphite, y compris une 5. SUBSTANCE GRAPHIQUE, peut offrir des avantages significatifs.

Traits clés

- Les revêtements permanents durent longtemps et besoin de moins d'entretien. Ils fonctionnent bien pour les emplois industriels chauds et difficiles.

- Pièces de graphite remplaçables coût moins au début et sont flexibles. Mais ils s'usent plus vite, ce qui coûte plus cher à long terme.

- Pensez à vos besoins et argent pour choisir la meilleure option. Équilibrez les coûts de départ avec les économies futures et la façon dont cela fonctionne.

Comprendre les revêtements permanents et les pièces en graphite

Aperçu des revêtements permanents

Les revêtements permanents sont conçus pour assurer une protection et des performances durables dans les environnements industriels. Ces revêtements, comme le carbure de silicium (SiC), le carbure de tantale (TaC) et les revêtements de dépôt de vapeur chimique (CVD), sont conçus pour améliorer la durabilité, la résistance thermique et l'efficacité. Par exemple, revêtements en carbure de silicium sont largement utilisés dans les trousses de processus de diffusion pour minimiser les temps d'arrêt et réduire les coûts. De même, le graphite recouvert de TaC excelle dans les applications à haute température comme les fours à vide en raison de sa résistance à l'oxydation et de sa stabilité thermique. En revanche, les revêtements CVD peuvent prolonger la durée de vie des luminaires en graphite jusqu'à 300%, ce qui améliore considérablement la fiabilité des procédés industriels exigeants.

| Type de revêtement/composant | Principaux avantages | Contexte de l'application |

|---|---|---|

| Revêtement en carbure de silicium | Durabilité accrue, résistance thermique, efficacité | Trousses de procédé de diffusion pour réduire les coûts et les temps d'arrêt |

| Graphite recouvert de TaC | Combatt l'oxydation, améliore la durabilité, la stabilité thermique | Fours à vide pour applications à haute température |

| DCV Graphite enduit | Prolonge la durée de vie de 300%, améliore la fiabilité | Appareils graphiques pour optimiser les performances industrielles |

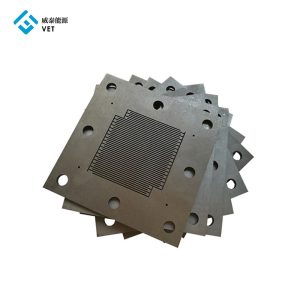

Caractéristiques des pièces de graphite remplaçables

Les pièces graphites sont appréciées pour leur flexibilité et leur rentabilité dans des applications industrielles spécifiques. Ces composants, comme les suscepteurs de graphite, sont légers, thermoconducteurs et résistants aux températures élevées. Leur nature remplaçable les rend idéales pour les processus nécessitant des modifications ou des personnalisations fréquentes. Cependant, ils peuvent s'user plus rapidement que les revêtements permanents, ce qui entraîne une fréquence de remplacement plus élevée. Malgré cela, leur accessibilité et leur adaptabilité en font un choix pratique pour les industries qui privilégient les besoins opérationnels à court terme.

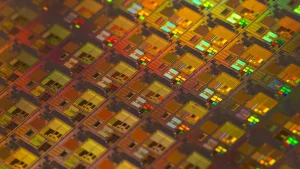

Applications communes dans les milieux industriels

Les revêtements permanents et les parties en graphite jouent un rôle essentiel dans les milieux industriels. Les revêtements permanents sont généralement appliqués aux équipements dans des environnements à haute température, comme les fours à vide, les chambres de diffusion et les planchers industriels. Leur durabilité et leur résistance à l'usure garantissent une performance constante au fil du temps. D'un autre côté, les pièces en graphite sont souvent utilisées dans des applications nécessitant une conductivité thermique et des matériaux légers, comme la fabrication de semi-conducteurs ou comme composants dans des fours à haute température. Le choix entre ces options dépend des besoins opérationnels spécifiques et des objectifs à long terme de l'industrie.

Analyse des coûts des revêtements permanents par rapport aux pièces graphites

Comparaison des coûts d'investissement initiaux

L'investissement initial pour revêtements permanents a tendance à être plus élevée que celle des parties de graphite remplaçables. Les revêtements comme le carbure de silicium ou le carbure de tantale nécessitent des processus d'application avancés, qui contribuent à leur coût initial. Ces revêtements sont conçus pour assurer la durabilité et la performance à long terme, ce qui en fait une dépense initiale importante. En revanche, les pièces de graphite sont plus abordables à produire et à acheter. Leur coût inférieur en fait une option attrayante pour les industries dont les budgets sont limités ou qui nécessitent des remplacements fréquents de pièces. Toutefois, le coût initial plus élevé des revêtements permanents se traduit souvent par des économies à long terme en raison de la réduction des besoins d'entretien et de remplacement.

Coûts d'entretien au fil du temps

Les revêtements permanents nécessitent généralement un entretien minimal une fois appliqués. Leur durabilité et leur résistance à l'usure réduisent le besoin de réparations fréquentes ou d'entretien. Par exemple, des revêtements protecteurs comme le carbone de type diamant (DLC) prolongent la durée de vie des composants du graphite, minimisant ainsi le besoin de remplacement. Cette réduction de la fréquence de maintenance entraîne une diminution des coûts opérationnels au fil du temps. D'autre part, les parties de graphite peuvent exiger une attention plus fréquente. Leur sensibilité à l'usure nécessite des inspections régulières et des réparations occasionnelles. Bien que l'entretien des pièces de graphite puisse sembler gérable au départ, les coûts cumulatifs peuvent dépasser ceux de l'entretien des revêtements permanents.

Coûts de remplacement et fréquence des pièces de graphite

Les pièces de graphite, bien que rentables au départ, nécessitent souvent un remplacement fréquent en raison de leur durée de vie limitée. Les environnements à haute température et l'utilisation continue accélèrent leur usure, ce qui augmente la fréquence de remplacement. Chaque remplacement entraîne des coûts supplémentaires, y compris le travail et les temps d'arrêt. En revanche, les revêtements permanents réduisent considérablement le besoin de remplacement. Des revêtements comme DLC améliore la durabilité des composants en graphite, prolongeant le temps entre les remplacements. Cette amélioration permet non seulement de réduire les coûts de remplacement, mais aussi de réduire au minimum les perturbations des activités industrielles. Au fil du temps, la rentabilité des revêtements permanents devient évidente, en particulier dans les applications exigeant des performances cohérentes et des temps d'arrêt minimaux.

Remarque: Les industries doivent évaluer les implications financières à long terme des remplacements fréquents de pièces en graphite par rapport à l'investissement initial dans les revêtements permanents. Bien que les pièces de graphite offrent une flexibilité, leurs coûts récurrents peuvent avoir une incidence sur la rentabilité globale.

Comparaison des performances et de la durabilité

Durée de vie des revêtements permanents

Revêtements permanents sont conçus pour résister à des conditions industrielles difficiles, offrant une durée de vie significativement plus longue que les composants remplaçables. Par exemple, les revêtements époxy en milieu résidentiel peuvent durer entre 10 à 20 ans. Dans les milieux industriels, où l'usure est plus intense, les revêtements époxys durent généralement de 5 à 7 ans, certains cas allant au-delà de cette gamme. Cette durabilité fait des revêtements permanents une solution rentable pour les industries qui cherchent à minimiser les remplacements fréquents et les perturbations opérationnelles.

La durée de vie prolongée des revêtements comme le dioxyde de titane (TiO2) ou le carbure de silicium améliore encore leur attrait. Ces revêtements conservent leur intégrité structurale à des températures extrêmes et dans des conditions abrasives, assurant ainsi une performance constante au fil du temps. En réduisant le besoin de réapplications fréquentes, les revêtements permanents contribuent à l'efficacité opérationnelle à long terme et aux économies financières.

Durabilité et port de pièces en graphite

Les pièces graphites, tout en étant polyvalentes et rentables, ont une durée de vie plus courte que les revêtements permanents. Leurs propriétés légères et thermoconductrices les rendent idéales pour les applications nécessitant une flexibilité. Cependant, leur sensibilité à l'usure dans des conditions à haute température et à haute pression limite leur durabilité. L'exposition fréquente à de tels environnements accélère la dégradation des matériaux, nécessitant des remplacements réguliers.

Une étude comparative met en évidence l'écart de performance entre les revêtements permanents et les parties en graphite. Par exemple, revêtement en dioxyde de titane démontrer un taux d'enlèvement des matières 3,5 fois plus haut que des parties de graphite. De plus, le rapport d'usure de l'outil (TWR) des revêtements TiO2 est 1,8 fois plus bas, ce qui indique une résistance supérieure à l'usure. Le tableau ci-dessous illustre ces paramètres de rendement :

| Métrique | TiO2 Résultats | Performance graphique |

|---|---|---|

| Taux d'enlèvement des matières | 3,5 fois plus haut | Référence |

| Rapport d'usure des outils (TWR) | 1,8 fois plus faible | Référence |

| Toxicité de surface (SR) | 3.265 μm (max.) | 9,936 μm (max.) |

| 2,228 μm (min) | 2,411 μm (min) |

Bien que les pièces en graphite offrent une flexibilité et des coûts initiaux moindres, leur durabilité limitée entraîne souvent des dépenses cumulatives plus élevées en raison de remplacements fréquents.

Cohérence du rendement au fil du temps

La cohérence des performances est un facteur crucial dans les applications industrielles. Les revêtements permanents excellent dans le maintien de leurs propriétés sur de longues périodes, même dans des conditions exigeantes. Les revêtements comme le carbure de silicium et le carbure de tantale résistent à l'oxydation et à la dégradation thermique, assurant ainsi une performance stable tout au long de leur vie. Cette fiabilité réduit le risque de défaillances inattendues, contribuant à des opérations plus fluides et à des temps d'arrêt réduits.

En revanche, les parties en graphite peuvent subir des fluctuations de performance en raison de leur sensibilité à l'usure. À mesure que ces pièces se dégradent, leur efficacité et leur fiabilité diminuent, ce qui peut avoir une incidence sur la productivité globale. Les industries qui s'appuient sur des pièces de graphite doivent tenir compte de ces variations et planifier des inspections et des remplacements réguliers afin de maintenir la cohérence opérationnelle.

En choisissant des revêtements permanents, les industries peuvent obtenir un degré plus élevé de stabilité des performances, ce qui en fait une option privilégiée pour les applications exigeant précision et fiabilité.

Avantages à long terme de chaque option

Épargne financière et ROI

Les revêtements permanents produisent souvent des rendements financiers supérieurs au fil du temps. Leur durabilité réduit le besoin de remplacements fréquents, ce qui réduit les coûts cumulatifs. Par exemple, Outils revêtus de CVD, bien qu'initialement coûteux, prolonger considérablement la durée de vie de l'outil par rapport aux solutions de rechange non revêtues. Cette longévité minimise les temps d'arrêt et réduit les coûts par pièce, ce qui en fait un choix rentable pour les industries qui manipulent des matériaux abrasifs comme le graphite.

Par contre, les pièces de graphite remplaçables offrent des coûts initiaux moins élevés, ce qui peut attirer les industries avec des budgets serrés. Cependant, leur durée de vie plus courte et leur fréquence de remplacement plus élevée peuvent entraîner une augmentation des dépenses au fil du temps. Outils stratégiques de prise de décisions, tels que Indice de rentabilité (IP) et les modèles de période de remboursement réduite, peuvent aider les entreprises à évaluer la viabilité financière à long terme d'investir dans des revêtements permanents. Ces modèles tiennent compte de facteurs comme les flux de trésorerie futurs et la valeur temporelle, offrant une vue d'ensemble des rendements potentiels.

| Nom du modèle | Désignation des marchandises |

|---|---|

| Indice de rentabilité (IP) | Rapport entre la valeur actuelle des flux de trésorerie futurs et l'investissement initial; PI > 1 indique un bon investissement. |

| Période de remboursement réduite | Comptabilise la valeur temps de l'argent, offrant une réflexion de rentabilité plus précise. |

Efficacité opérationnelle et réduction des temps d'arrêt

Les revêtements permanents améliorent l'efficacité opérationnelle en minimisant les besoins d'entretien et de réparation. Outils revêtus de diamants, par exemple, aborder les problèmes d'usure dans le traitement du graphite, ce qui entraîne une durée de vie plus longue et une meilleure précision d'usinage. Cela réduit les coûts de traitement et assure un fonctionnement plus fluide. De plus, les outils revêtus de DCV prolongent la durée de vie de l'équipement, diminuant la fréquence des changements d'outils et les temps d'arrêt associés.

Une analyse comparative met en évidence l'impact des revêtements sur la réduction des temps d'arrêt :

| Description des prestations | Impact sur les temps d'arrêt |

|---|---|

| Élimine les réparations fréquentes | Réduit les coûts de maintenance et les temps d'arrêt |

| Réduit la probabilité d'échecs | Enhances operational reliability |

| Minimise les réparations et remplacements | Prolonge la durée de vie du matériel et réduit les perturbations opérationnelles |

| Améliore la longévité des équipements | Améliore la fiabilité et les performances dans le temps |

Pièces graphites, tout en étant flexibles, nécessitent des remplacements plus fréquents, qui peuvent perturber les opérations. Les industries qui privilégient les workflows ininterrompus trouvent souvent que les revêtements permanents sont l'option la plus efficace.

Considérations environnementales et de durabilité

Les revêtements permanents contribuent à la durabilité en réduisant les déchets de matériaux et en étendant la durée de vie des équipements. Des technologies comme les revêtements XNO® démontrent une réduction de 64% de l'impact environnemental 61% diminution du potentiel de réchauffement planétaire pendant la livraison d'énergie. Leur empreinte carbone réduite et leurs déchets électroniques réduits en font un choix respectueux de l'environnement.

| Comparaison métrique | Technologie XNO® | Piles graphiques |

|---|---|---|

| Réduction du potentiel de réchauffement climatique (production de matériaux) | 51% | SANS OBJET |

| Réduction du potentiel de réchauffement climatique (livraison d ' énergie) | 61% | SANS OBJET |

| Réduction de l'impact environnemental | 64% | SANS OBJET |

| Réduction de l'empreinte carbone dans les processus de production | Oui | SANS OBJET |

| Réduction des déchets électroniques grâce à une durée de vie opérationnelle prolongée | Oui | SANS OBJET |

Les pièces graphites, bien que recyclables, génèrent plus de déchets en raison de leur durée de vie plus courte. Les industries visant à s'aligner sur les objectifs de durabilité peuvent trouver des revêtements permanents comme solution plus écologique.

Considérations situationnelles concernant le choix entre les options

Quand les revêtements permanents sont le choix optimal

Les revêtements permanents excellent dans les scénarios exigeant une durabilité, un entretien minimal et des performances cohérentes. Les industries opérant dans des environnements à haute température ou corrosifs bénéficient souvent de ces revêtements. Par exemple, les fours à vide et les chambres de diffusion exigent des matériaux qui résistent à l'oxydation et à la dégradation thermique. Revêtements permanents, tels que carbure de silicium ou du carbure de tantale, répondent efficacement à ces exigences.

Les critères financiers et techniques confirment leur adéquation. Matières premières de haute qualité jusqu'à 40% des dépenses totales, assurer une performance optimale. Les relations stratégiques avec les fournisseurs peuvent réduire les coûts de 15-20%, rendant les revêtements plus accessibles. De plus, les investissements annuels dans la recherche et le développement ($100 000) et les essais de qualité ($30 000-$50 000) garantissent que les revêtements répondent aux normes rigoureuses de l'industrie.

| Critères | Incidence sur les coûts | Désignation des marchandises |

|---|---|---|

| Recherche et développement | $250 000 initial, $100 000 annuellement | Essentiel pour l'innovation et l'assurance de la qualité dans la production de revêtements. |

| Essais de qualité | $30 000 – $50 000 par an | S'assure que les revêtements respectent les normes de performance en fonction des facteurs environnementaux. |

| Coûts des matières premières | Jusqu'à 40% du total des dépenses | Des matériaux de haute qualité sont essentiels pour une performance optimale du revêtement. |

| Relations avec les fournisseurs | 15-201TP3 T réduction des coûts | Les contrats stratégiques peuvent réduire considérablement les coûts matériels. |

Ces facteurs font des revêtements permanents le choix optimal pour les industries qui privilégient les économies de coûts à long terme et l'efficacité opérationnelle.

Scénarios favorisant des pièces de graphite remplaçables

Remplaceable parties de graphite sont idéales pour les applications nécessitant une flexibilité et des coûts initiaux réduits. Les industries avec des changements de conception fréquents ou des cycles de production courts préfèrent souvent ces composants. La fabrication de semi-conducteurs, par exemple, bénéficie de suscepteurs de graphite en raison de leurs propriétés légères et thermoconductrices.

Les pièces graphites conviennent également aux opérations avec des budgets limités. Leur coût abordable permet aux entreprises d'allouer des ressources à d'autres secteurs critiques. Toutefois, les industries doivent tenir compte de leur durée de vie plus courte et de leur fréquence de remplacement plus élevée. Bien que ces pièces puissent s'user plus rapidement, leur adaptabilité les rend indispensables dans les processus nécessitant une personnalisation ou un prototypage rapide.

Facteurs propres à l'industrie influant sur la décision

Le choix entre les revêtements permanents et les pièces en graphite dépend souvent des exigences propres à l'industrie. Les industries à haute température, comme l'aérospatiale et la métallurgie, privilégient la durabilité et la cohérence des performances, ce qui fait des revêtements permanents une option privilégiée. Inversement, des industries comme l'électronique et les semi-conducteurs valorisent la flexibilité et la rentabilité, favorisant les pièces graphites remplaçables.

Les tendances du marché et l'innovation jouent également un rôle. Les entreprises qui surveillent les progrès des technologies de revêtement peuvent réaliser jusqu'à 10% des économies annuelles grâce à des stratégies d'approvisionnement rentables. De même, les industries qui ont des règlements environnementaux rigoureux peuvent se tourner vers les revêtements permanents en raison de leurs avantages pour la durabilité, notamment la réduction des déchets et la réduction de l'empreinte carbone.

En évaluant les besoins opérationnels et la dynamique du marché, les industries peuvent prendre des décisions éclairées qui correspondent à leurs objectifs à long terme.

Les revêtements permanents offrent une durabilité supérieure, une maintenance réduite et des économies à long terme, ce qui les rend idéales pour des applications industrielles exigeantes. Les pièces de graphite remplaçables, avec leur accessibilité et leur adaptabilité, conviennent aux industries en accordant la priorité à la flexibilité ou aux changements de conception fréquents.

Conseil: Évaluer les besoins opérationnels et les contraintes budgétaires afin de choisir la solution la plus rentable et la plus efficace pour votre industrie.

FAQ

Quels facteurs les industries devraient-elles prendre en considération pour choisir entre les revêtements permanents et les pièces en graphite?

Les industries devraient évaluer besoins opérationnels, contraintes budgétaires, exigences de durabilité et objectifs environnementaux. Ces facteurs aident à déterminer la solution la plus rentable et la plus efficace.

Comment les revêtements permanents contribuent-ils à la durabilité?

Les revêtements permanents réduisent les déchets de matériaux et prolongent la durée de vie des équipements. Leur empreinte carbone réduite et leur impact sur l'environnement sont conformes aux objectifs de durabilité dans les applications industrielles.

Les pièces de graphite remplaçables conviennent-elles aux environnements à haute température?

Les pièces de graphite fonctionnent bien dans les réglages à haute température, mais se dégradent plus rapidement que les revêtements permanents. Les industries devraient évaluer la fréquence de remplacement et les exigences opérationnelles avant de les choisir.