Les plateaux de transport de Wafer jouent un rôle vital dans l'industrie des semi-conducteurs en assurant la manutention sûre et l'alignement précis des plaquettes délicates pendant la fabrication. À mesure que les technologies à semi-conducteur avancent, la demande de conceptions et de matériaux innovants pour les plateaux continue de croître. Le marché mondial des wafers devrait atteindre 1,25 milliard de dollars en 2024, souligne ce besoin croissant. Les plateaux modernes doivent répondre à des normes strictes, telles que la résistance à la distorsion et à la dispersion statique, pour supporter des processus de fabrication à haute performance. Ces progrès reflètent l'engagement de l'industrie à améliorer l'efficacité et à relever les défis de l'évolution des applications de semi-conducteurs.

Traits clés

- Les plateaux porte-wafers sont essentiels pour protéger les gaufrettes à semi-conducteurs pendant la fabrication, en assurant un stockage sûr et un alignement précis.

- Les conceptions modernes privilégient les caractéristiques légères et ergonomiques, réduisant les contraintes physiques sur les opérateurs et réduisant les coûts d'expédition.

- Des plateaux modulaires et personnalisables permettent aux fabricants de s'adapter à différentes tailles de plaquettes, en améliorant l'efficacité et en réduisant le besoin de plusieurs types de plateaux.

- Des matériaux avancés tels que PFA et ABS améliorent la durabilité et la résistance à la température, ce qui entraîne des plateaux plus durables et des coûts de remplacement réduits.

- Les innovations telles que les rainures en forme de V améliorent l'alignement des wafers, minimisant le risque de désalignement et de défauts pendant le traitement.

- L'utilisation de matériaux transparents facilite les inspections visuelles rapides, améliore le contrôle de la qualité et soutient l'automatisation dans la fabrication.

- La durabilité est une priorité croissante, avec des matériaux respectueux de l'environnement et des méthodes de production efficaces sur le plan énergétique, ce qui contribue à réduire l'impact environnemental des bacs à plaquettes.

Aperçu de Wafer Carrier Trays

Rôle des bacs de transport de Wafer dans la fabrication de semi-conducteurs

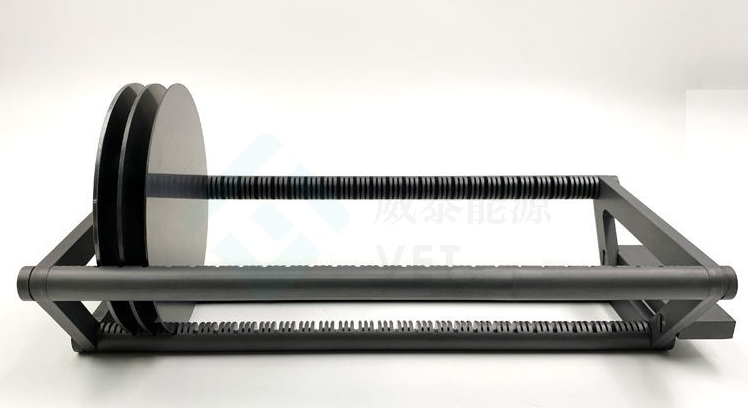

Les plateaux de transport Wafer servent d'outils essentiels dans l'industrie des semi-conducteurs. Ils assurent le stockage, le transport et la manutention en toute sécurité des wafers délicats à différents stades de fabrication. Ces plateaux sont spécialement conçus pour contenir des plaquettes de silicium mince, qui sont des composants essentiels dans la production de semi-conducteurs. En offrant une prise en main maximale avec un contact et une pression minimes, ils protègent les wafers contre les dommages physiques et la contamination.

Les fabricants utilisent souvent des matériaux comme le polypropylène noir naturel ou conducteur pour construire ces plateaux. Ces matériaux offrent une durabilité et une dispersion statique, qui sont essentielles pour maintenir l'intégrité des wafers. De plus, les plateaux de transport de plaquettes sont disponibles en différentes tailles pour accueillir différentes dimensions de plaquettes, ce qui les rend polyvalents pour diverses applications. Des caractéristiques telles que les ressorts d'araignée et les bouchons de verrouillage améliorent encore leur fonctionnalité en limitant de façon sûre les wafers pendant le transit ou l'entreposage.

Le rôle des plateaux porte-wafers s'étend au-delà du simple stockage. Ils contribuent également à l'alignement précis des plaquettes pendant le traitement. Cette précision garantit que les plaquettes restent dans un état optimal pour les étapes ultérieures de fabrication, ce qui améliore en fin de compte l'efficacité et la qualité de la production de semi-conducteurs.

Défis dans les conceptions traditionnelles de chariots de Wafer

Les conceptions traditionnelles de plateaux à plaquettes sont confrontées à plusieurs défis qui limitent leur efficacité dans la fabrication moderne de semi-conducteurs. Un problème important est l'incapacité de répondre aux exigences des technologies de pointe. Comme les wafers deviennent plus minces et plus complexes, les conceptions de plateaux plus anciens luttent pour fournir un soutien et une protection adéquats. Il en résulte souvent des ruptures ou des désalignements, entraînant une augmentation des coûts de production et des retards.

Un autre défi réside dans les matériaux utilisés dans les plateaux conventionnels. Bien que les matériaux comme le polypropylène offrent une durabilité de base, ils peuvent manquer des propriétés avancées requises pour les environnements de fabrication haute performance. Par exemple, les matériaux traditionnels peuvent ne pas résister à des températures extrêmes ou résister à une exposition chimique, qui sont courantes dans les procédés semi-conducteurs.

Le manque de personnalisation dans les modèles plus anciens pose également un problème. Les plateaux normalisés peuvent ne pas répondre aux exigences uniques de tailles ou de formes spécifiques de wafer. Cette limitation peut nuire à l'efficacité des opérations de fabrication, surtout lorsqu'il s'agit de wafers spécialisés.

Pour relever ces défis, l'industrie s'oriente vers des conceptions et des matériaux novateurs. Les plateaux de transport de wafer modernes intègrent des caractéristiques avancées telles que la modularité, une durabilité accrue et des conceptions ergonomiques. Ces améliorations visent à surmonter les limites des plateaux traditionnels, assurant une meilleure performance et fiabilité dans la fabrication de semi-conducteurs.

Principales tendances dans les conceptions de bacs de transport de Wafer

Designs légers et ergonomiques

Les plateaux de transport de wafer modernes privilégient les conceptions légères et ergonomiques pour améliorer la convivialité et l'efficacité. Les fabricants se concentrent maintenant sur la réduction du poids global des plateaux sans compromettre leur intégrité structurelle. Ce changement profite aux exploitants en minimisant les contraintes physiques pendant la manutention et le transport. Les conceptions légères contribuent également à réduire les coûts d'expédition, ce qui en fait un choix pratique pour les chaînes d'approvisionnement mondiales à semi-conducteurs.

L'ergonomie joue un rôle crucial dans l'amélioration de l'efficacité opérationnelle. Les bacs avec des caractéristiques conviviales, telles que des poignées faciles à saisir et des bords lisses, simplifient le processus de chargement et de déchargement. Ces conceptions réduisent le risque de dommages accidentels aux wafers, assurant ainsi une manipulation plus sûre. Par exemple, les plateaux avancés comme le transporteur de Wafer avancé KA250 incorporent des matériaux en polycarbonate surmélés avec des composés conducteurs. Cette combinaison non seulement réduit le poids, mais améliore également la fonctionnalité, offrant une amélioration significative par rapport aux supports linéaires traditionnels.

Modularité et personnalisation

Ces dernières années, la demande de plateaux de transport de wafer modulaires et personnalisables a considérablement augmenté. Les fabricants de semi-conducteurs ont besoin de plateaux qui peuvent s'adapter à différentes tailles et formes de wafer. Les modèles modulaires répondent à ce besoin en permettant aux utilisateurs de configurer des plateaux selon des exigences spécifiques. Cette flexibilité assure la compatibilité avec les plaquettes de 150 mm à 300 mm de diamètre, ainsi qu'avec des tailles spécialisées comme Ø1=6.

La personnalisation va au-delà de l'adaptabilité de taille. Les plateaux modernes comportent souvent des composants interchangeables, tels que des ressorts d'araignée et des bouchons de verrouillage, qui maintiennent solidement les wafers en place. Ces composants assurent une prise en main maximale avec un contact minimal, réduisant le risque de contamination ou de dommages physiques. Par exemple, les plateaux porte-glaces Micro-Tec offrent une polyvalence exceptionnelle en accueillant des plaquettes minces en silicium et d'autres matériaux. Cette capacité d'adaptation en fait un choix privilégié pour diverses applications de semi-conducteurs.

Durabilité et longévité accrues

La durabilité demeure un facteur critique dans la conception des plateaux de porte-wafers. Les matériaux avancés, tels que les polymères tels que PFA et les composés spécialisés conducteurs à base de résine Victrex PEEKTM, ont révolutionné la construction des plateaux. Ces matériaux offrent une résistance supérieure aux températures extrêmes, à l'exposition chimique et aux contraintes mécaniques, assurant une fiabilité à long terme dans des environnements de fabrication exigeants.

L'amélioration de la durabilité a des répercussions directes sur la longévité des plateaux porteurs de plaquettes. Les plateaux construits avec des matériaux performants nécessitent un remplacement moins fréquent, ce qui permet aux fabricants de réaliser des économies. De plus, les plateaux durables maintiennent leur intégrité structurale au fil du temps, offrant une protection constante aux wafers pendant le stockage et le transport. Des caractéristiques comme les bords renforcés et les propriétés antistatiques prolongent la durée de vie de ces plateaux, ce qui en fait un investissement essentiel pour l'industrie des semi-conducteurs.

Intégration des rainures en forme de V pour une meilleure alignement

L'intégration des rainures en forme de V dans les conceptions de plateaux porte-wafer est apparue comme une innovation importante dans l'industrie des semi-conducteurs. Ces rainures améliorent l'alignement des plaquettes en assurant un positionnement précis pendant le stockage et le transport. La structure en V minimise les mouvements latéraux, assurant ainsi que les wafers restent en place. Cette caractéristique est particulièrement bénéfique pour les procédés avancés de fabrication de semi-conducteurs, où même des anomalies mineures peuvent entraîner des défauts ou des inefficacités.

Les plateaux modernes avec rainures en V surpassent les modèles traditionnels en termes de précision d'alignement. Les plateaux traditionnels reposent souvent sur des surfaces plates ou moins définies, ce qui peut permettre aux wafers de se déplacer pendant la manipulation. En revanche, les rainures en V créent un berceau naturel pour les wafers, réduisant ainsi le risque de désalignement. Cette amélioration permet non seulement d'améliorer la sécurité des wafers, mais aussi de rationaliser les processus de fabrication en réduisant au minimum la nécessité de procéder à des ajustements manuels.

Les fabricants ont adopté cette conception pour tenir compte de la complexité croissante des plaquettes à semi-conducteurs. Par exemple, les wafers plus minces et plus complexes nécessitent un support précis pour prévenir les dommages. Les rainures en forme de V répondent à ce besoin en distribuant uniformément la pression sur la surface du wafer. Cette innovation de conception s'harmonise avec l'objectif de l'industrie d'améliorer l'efficacité et de réduire les coûts de production.

Matériaux transparents pour l'inspection visuelle

Les matériaux transparents sont devenus un choix populaire pour les plateaux de transport de plaquettes, offrant une solution pratique pour l'inspection visuelle. Ces matériaux permettent aux opérateurs d'évaluer rapidement l'état des wafers sans les retirer du plateau. Cette caractéristique améliore l'efficacité en réduisant le temps nécessaire aux contrôles de qualité pendant le stockage et le transport.

Le polycarbonate et d'autres polymères avancés sont couramment utilisés pour obtenir la transparence dans les plateaux porte-wafers. Ces matériaux fournissent la résistance et la durabilité nécessaires tout en préservant la clarté. Contrairement aux plateaux opaques traditionnels, des conceptions transparentes permettent de surveiller en temps réel les wafers, en veillant à ce que tout problème, comme la contamination ou le désalignement, soit rapidement identifié.

L'utilisation de matériaux transparents soutient également la demande croissante d'automatisation dans la fabrication de semi-conducteurs. Les systèmes automatisés équipés de capteurs optiques peuvent facilement inspecter les wafers à l'aide de plateaux transparents, améliorant ainsi la précision et la rapidité des processus de contrôle de la qualité. Cette innovation s'harmonise avec l'industrie en faveur de pratiques de fabrication plus intelligentes et plus efficaces.

En plus de leurs avantages fonctionnels, les plateaux de transport transparents contribuent à la durabilité. Bon nombre de ces matériaux sont recyclables, ce qui réduit l'impact environnemental de la production de semi-conducteurs. En combinant fonctionnalité et éco-friendline, les plateaux transparents représentent une approche prospective de la manipulation et de l'inspection des wafers.

Progrès réalisés dans les matériaux des bacs de transport de Wafer

Utilisation de polymères avancés comme PFA

L'industrie des semi-conducteurs s'appuie de plus en plus sur des polymères de pointe comme le PFA (Perfluoroalkoxy alkane) pour améliorer les performances des plateaux porteurs de plaquettes. PFA offre une résistance chimique exceptionnelle, le rendant idéal pour les environnements où les wafers rencontrent des produits chimiques difficiles pendant le traitement. Sa capacité à résister aux températures extrêmes assure que les plateaux conservent leur intégrité structurale même dans les étapes de fabrication à forte chaleur.

Les propriétés anti-adhésives de la PFA réduisent également le risque de contamination des wafers. Cette caractéristique minimise l'adhérence des particules, qui est essentielle au maintien de la pureté des wafers. Les fabricants ont adopté des plateaux à base de PFA pour relever les défis posés par les matériaux traditionnels, comme le polypropylène, qui peuvent se dégrader dans des conditions exigeantes. En intégrant PFA, les plateaux de transport de plaquettes atteignent un niveau plus élevé de durabilité et de fiabilité, soutenant le besoin de précision et d'efficacité de l'industrie.

Intégration de matériaux composites pour la résistance et la flexibilité

Les matériaux composites ont révolutionné les conceptions des plateaux porte-wafer en combinant résistance et flexibilité. Ces matériaux, souvent un mélange de polymères et de fibres de renforcement, offrent des propriétés mécaniques supérieures à celles des plateaux monomatériaux. Par exemple, les composites peuvent supporter des contraintes mécaniques répétées sans fissuration ni déformation, assurant ainsi une utilisation à long terme.

La flexibilité des matériaux composites permet aux plateaux d'accueillir des wafers de différentes tailles et formes. Cette adaptabilité s'avère essentielle dans la fabrication moderne de semi-conducteurs, où les différentes dimensions des plaquettes sont communes. De plus, les plateaux composites présentent souvent une construction légère, réduisant la pression physique sur les opérateurs et améliorant l'efficacité de la manutention.

Un exemple notable d'innovation dans ce domaine est la mise au point de plateaux imbriqués, comme l'indiquent les brevets pour les dispositifs de stockage de plaquettes à semi-conducteurs. Ces plateaux utilisent des matériaux composites pour créer des conceptions empilables qui économisent de l'espace tout en maintenant l'intégrité structurelle. Ces progrès démontrent le potentiel des composites pour relever les défis fonctionnels et logistiques dans la manipulation des wafers.

Adoption de matériaux durables pour des solutions écologiques

La durabilité est devenue une priorité dans la conception des plateaux de transport de wafers. L'adoption de matériaux écologiques reflète l'engagement de l'industrie à réduire son empreinte environnementale. Les polymères recyclables et les matériaux biodégradables sont maintenant utilisés pour construire des plateaux qui correspondent aux objectifs mondiaux de durabilité.

Ces matériaux durables non seulement réduisent les déchets mais maintiennent également les normes de performance requises pour la fabrication de semi-conducteurs. Par exemple, certains fabricants ont introduit des plateaux fabriqués à partir de polymères biologiques qui offrent une résistance et une durabilité comparables aux matériaux traditionnels. Ce changement appuie les efforts de l'industrie pour équilibrer la responsabilité environnementale et l'efficacité opérationnelle.

En plus de la sélection des matériaux, les pratiques durables s'étendent au processus de fabrication lui-même. Les méthodes de production écoénergétiques et la réduction des déchets de matériaux contribuent à l'éco-friabilité globale des plateaux de transport de plaquettes. En privilégiant la durabilité, l'industrie des semi-conducteurs crée un précédent pour l'innovation respectueuse de l'environnement.

Popularité de l'ABS pour la résistance à la force et à la température

Acrylonitrile Butadiene Styrène (ABS) a gagné une traction significative dans la fabrication de plateaux porte-wafer en raison de sa résistance exceptionnelle à la résistance et à la température. Ce polymère thermoplastique offre une combinaison unique de propriétés mécaniques, ce qui en fait un choix idéal pour les environnements exigeants de la fabrication de semi-conducteurs.

L'ABS offre une résistance aux chocs supérieure, garantissant que les plateaux peuvent résister aux contraintes physiques de la manipulation et du transport sans fissure ni déformation. Sa structure robuste protège les wafers délicats contre les dommages, même lors de procédés de fabrication rigoureux. Par exemple, les plateaux à base d'ABS sont souvent utilisés dans des applications impliquant Bateaux à carbure de silicium et Bateaux à Wafer épitaxiaux, où la durabilité est essentielle au maintien de l'intégrité des wafers.

La résistance à la température est un autre avantage clé de l'ABS. La fabrication de semi-conducteurs implique souvent l'exposition à des températures élevées lors de processus tels que la gravure au gaufre et le dépôt. L'ABS maintient son intégrité structurelle dans ces conditions, assurant ainsi des performances fiables. Cette propriété le rend particulièrement adapté pour SiC Bateaux à voile, qui exigent des matériaux capables de résister à des environnements thermiques extrêmes.

Les plateaux de rétention pour les plaquettes semi-conducteurs et similaires, un brevet notable, soulignent l'importance des conceptions de plateaux durables et oisibles. L'ABS joue un rôle central dans ces innovations en offrant la force et la flexibilité nécessaires pour un stockage et un transport efficaces des wafers.

En plus de ses avantages fonctionnels, l'ABS soutient la polyvalence de conception. Les fabricants peuvent mouler l'ABS en formes complexes, permettant la création de plateaux avec des caractéristiques comme les bords renforcés, les propriétés antistatiques et les composants modulaires. Ces améliorations améliorent la convivialité et prolongent la durée de vie des plateaux, fournissant une valeur à long terme aux fabricants de semi-conducteurs.

La popularité croissante de l'ABS reflète la concentration de l'industrie sur l'équilibre entre performance et rentabilité. Sa capacité à fournir de la force, une résistance à la température et une flexibilité de conception en fait un matériau de prédilection pour les plateaux de transport de plaquettes modernes, répondant aux besoins changeants de la production de semi-conducteurs.

Impact sur le semi-conducteur Industrie manufacturière

Amélioration de l ' efficacité et de la productivité

Les progrès réalisés dans la conception de plateaux à plaquettes ont considérablement amélioré l'efficacité et la productivité de la fabrication de semi-conducteurs. Des plateaux modernes, équipés de caractéristiques comme des rainures en V et des composants modulaires, simplifient les processus de manipulation des wafers. Ces innovations réduisent le temps de chargement, de déchargement et d'alignement des plaquettes, ce qui permet aux fabricants d'optimiser les cycles de production. Par exemple, l'intégration de matériaux légers minimise la fatigue de l'opérateur, ce qui permet des opérations plus rapides et plus sûres.

L'utilisation de matériaux de pointe, tels que PFA et polymères composites, garantit que les plateaux maintiennent leur intégrité structurale dans des conditions extrêmes. Cette fiabilité réduit le risque de dommages aux wafers lors de processus à haute température ou à forte intensité chimique. En réduisant au minimum les erreurs et les défauts, les fabricants obtiennent des rendements plus élevés, contribuant directement à améliorer la productivité. De plus, des plateaux transparents facilitent les inspections visuelles en temps réel, accélèrent les procédures de contrôle de la qualité et améliorent encore l'efficacité opérationnelle.

Réduction des coûts et économies à long terme

Les conceptions innovantes de plateaux de transport de plaquettes offrent des possibilités substantielles d'économie pour les fabricants de semi-conducteurs. Des matériaux durables comme la résine ABS et Victrex PEEKTM prolongent la durée de vie des plateaux, réduisant ainsi la fréquence des remplacements. Cette longévité se traduit par des coûts opérationnels plus faibles au fil du temps. Par exemple, les plateaux utilisés dans Bateaux à carbure de silicium et Bateaux à Wafer épitaxiaux résister à des conditions de fabrication rigoureuses, assurant une performance constante sans usure fréquente.

Des conceptions légères et ergonomiques contribuent également à la rentabilité. La réduction du poids du plateau réduit les frais d'expédition, en particulier dans les chaînes d'approvisionnement mondiales. En outre, les plateaux modulaires, qui permettent la personnalisation pour différentes tailles de plaquettes, éliminent le besoin de plusieurs types de plateaux. Cette adaptabilité minimise les besoins en stocks et les coûts de stockage connexes. En investissant dans des plateaux haute performance, les fabricants réalisent des économies à long terme tout en maintenant des normes élevées de protection et d'alignement des plaquettes.

Soutenir la durabilité Objectifs

L'industrie des semi-conducteurs accorde de plus en plus d'importance à la durabilité, et les progrès réalisés dans les matériaux et les conceptions des plateaux de plaquettes sont conformes à cet objectif. L'adoption de matériaux écologiques, tels que les polymères recyclables et les composites à base biologique, réduit l'impact environnemental de la production de plateaux. Ces options durables maintiennent la durabilité et la fonctionnalité requises pour les procédés de fabrication exigeants tout en soutenant les efforts mondiaux pour minimiser les déchets.

Les méthodes de fabrication économes en énergie améliorent encore l'éco-friabilité des plateaux modernes. Par exemple, la SiC Bateaux à voile intègre maintenant des processus qui réduisent la consommation de déchets et d'énergie. Des plateaux transparents, souvent fabriqués à partir de polycarbonate recyclable, améliorent non seulement l'efficacité opérationnelle, mais contribuent également à la durabilité en permettant la réutilisation et le recyclage. En intégrant ces innovations, l'industrie des semi-conducteurs démontre son engagement à concilier le progrès technologique et la responsabilité environnementale.

Perspectives d'avenir pour Wafer Carrier Trays

Technologies émergentes dans la conception d'un bac de transporteur de Wafer

L'industrie des semi-conducteurs continue d'évoluer, favorisant le développement de technologies de pointe Bac de transport de Wafer conception. Les innovations émergentes visent à améliorer la sécurité des wafers, à améliorer l'efficacité opérationnelle et à répondre aux exigences de la fabrication de semi-conducteurs de prochaine génération. Un progrès notable est l'intégration de fonctionnalités intelligentes dans les conceptions de plateaux. Ces caractéristiques comprennent des capteurs embarqués qui surveillent les conditions environnementales telles que la température, l'humidité et l'électricité statique. En fournissant des données en temps réel, ces plateaux intelligents aident les fabricants à maintenir des conditions optimales pour la manipulation et le stockage des wafers.

Une autre technologie prometteuse consiste à utiliser des revêtements et des matériaux antistatiques. Ces progrès visent à empêcher l'accumulation d'électricité statique, qui peut endommager les dispositifs semi-conducteurs sensibles. Les plaquettes antistatiques, souvent faites de matières plastiques conductrices ou revêtues de matériaux spécialisés, assurent le transport et le stockage en toute sécurité des plaquettes. Par exemple, les plateaux conçus pour Bateaux à carbure de silicium et Bateaux à Wafer épitaxiaux intégrer ces propriétés pour protéger les wafers pendant les processus de haute précision.

L'automatisation joue également un rôle important dans l'avenir des plateaux porte-wafers. Les systèmes de manutention automatisés nécessitent des plateaux compatibles avec les bras robotiques et les systèmes de convoyeur. Les fabricants mettent au point des plateaux avec des dimensions et des caractéristiques normalisées, comme des marqueurs d'alignement, pour faciliter une intégration transparente dans les flux de travail automatisés. Cette innovation réduit l'intervention humaine, minimise les erreurs et améliore la productivité globale.

L'adoption de matériaux durables met en évidence l'engagement de l'industrie en faveur de l'innovation. Les polymères recyclables et les composites biologiques gagnent en popularité en tant qu'alternatives écologiques aux matériaux traditionnels. Ces options durables cadrent avec les efforts déployés au niveau mondial pour réduire les déchets et promouvoir la responsabilité environnementale. En combinant fonctionnalité et durabilité, la prochaine génération de plateaux porte-wafers répond aux défis technologiques et écologiques.

Défis et possibilités en matière d'innovation

Les innovations à l'échelle de la conception des plateaux de transport de plaquettes présentent à la fois des défis et des possibilités. L'un des principaux défis consiste à équilibrer la rentabilité et les caractéristiques avancées. Les matériaux de haute performance, tels que PFA et les polymères composites, offrent une durabilité et une fonctionnalité supérieures, mais viennent souvent avec des coûts de production plus élevés. Les fabricants doivent trouver des moyens d'optimiser l'utilisation des matériaux et de rationaliser les processus de production pour rendre ces innovations accessibles à un marché plus large.

Les exigences de personnalisation posent également un défi. Les fabricants de semi-conducteurs exigent des plateaux adaptés à des tailles, des formes et des besoins de manutention spécifiques. Bien que les modèles modulaires répondent à ce besoin, ils nécessitent une ingénierie précise et un contrôle de qualité pour assurer la compatibilité et la fiabilité. Par exemple, les plateaux utilisés dans SiC Bateaux à voile doivent résister aux températures extrêmes et aux contraintes mécaniques tout en maintenant un alignement précis des plaquettes. Pour satisfaire à ces exigences strictes, il faut investir continuellement dans la recherche et le développement.

Malgré ces défis, il existe d'importantes possibilités pour les fabricants disposés à innover. La demande croissante pour des dispositifs semi-conducteurs plus petits et plus complexes rend nécessaire la conception de plateaux compacts et efficaces. Les bacs avec des caractéristiques comme les rainures en V et les matériaux transparents répondent à cette demande en améliorant l'alignement des plaquettes et en permettant des inspections visuelles rapides. Ces progrès améliorent l'efficacité de la fabrication et réduisent les coûts de production, ce qui les rend attrayants pour les dirigeants de l'industrie.

Le passage à l'automatisation offre une autre opportunité. À mesure que les installations à semi-conducteur adoptent des systèmes automatisés, la demande de plateaux compatibles avec la manipulation robotique augmente. Les fabricants qui développent des plateaux avec des conceptions standardisées et des fonctionnalités intelligentes se positionnent comme des acteurs clés dans ce marché en évolution. En outre, l'accent mis sur la durabilité ouvre de nouvelles voies à l'innovation. Les entreprises qui privilégient les matériaux respectueux de l'environnement et les méthodes de production écoénergétiques bénéficient d'un avantage concurrentiel tout en contribuant aux objectifs mondiaux de durabilité.

Les plateaux porte-wafer restent indispensables dans l'industrie des semi-conducteurs, assurant la sécurité et la précision des wafers pendant la fabrication. Des progrès récents dans la conception des plateaux, comme les structures légères, la modularité et les rainures en forme de V, ont considérablement amélioré l'efficacité opérationnelle. L'adoption de matériaux avancés comme PFA et ABS a amélioré la durabilité, tandis que les options durables s'harmonisent avec les objectifs écologiques mondiaux. Ces innovations non seulement réduisent les coûts, mais soutiennent également la croissance de l'industrie, projetée pour maintenir une expansion régulière. La poursuite de l'innovation sera essentielle pour relever les nouveaux défis et répondre aux exigences changeantes des technologies semi-conducteurs de prochaine génération.

FAQ

À quoi servent les bacs à plaquettes?

Les plateaux porte-wafers sont essentiels pour le stockage, le transport et la manutention sécuritaires des plaquettes semi-conducteurs. Ces plateaux protègent les wafers délicats des dommages physiques, de la contamination et du désalignement durant les processus de fabrication. Ils assurent également un positionnement précis des plaquettes, ce qui est essentiel pour la production de semi-conducteurs de haute qualité.

Les plateaux d'entreposage ont été spécialement conçus pour le stockage et le transport de plaquettes semi-conducteurs ou d'autres objets délicats. (en milliers de dollars) Cette conception minimise le contact et la pression, assurant l'intégrité des wafers.

Pourquoi la sélection des matériaux est-elle importante pour les plateaux porte-wafers?

La sélection des matériaux a une incidence directe sur la durabilité, la fonctionnalité et les performances des plateaux de transport de plaquettes. Les matériaux avancés comme PFA et ABS offrent une résistance supérieure aux températures extrêmes, aux produits chimiques et aux contraintes mécaniques. Par exemple, Bateaux à carbure de silicium et Bateaux à Wafer épitaxiaux nécessitent des matériaux qui peuvent résister à des environnements thermiques élevés tout en maintenant l'intégrité structurale.

Les matériaux modernes soutiennent également les objectifs de durabilité. Les polymères recyclables et les composites à base biologique réduisent l'impact environnemental sans compromettre la performance.

Comment les rainures en V améliorent-elles l'alignement des plaquettes?

Les rainures en forme de V améliorent l'alignement des plaquettes en assurant un positionnement précis pendant le stockage et le transport. Ces rainures minimisent les mouvements latéraux, assurant ainsi la sécurité des wafers. Cette caractéristique est particulièrement bénéfique pour les procédés de fabrication avancés, où même des désalignements mineurs peuvent entraîner des défauts.

Les plateaux traditionnels manquent souvent de structures aussi définies, ce qui augmente le risque de déplacement des wafers. En revanche, les rainures en V créent un berceau naturel pour les wafers, améliorant la sécurité et l'efficacité opérationnelle.

Quels sont les avantages des bacs transparents à plaquettes?

Les plateaux transparents permettent aux opérateurs d'inspecter visuellement les plaquettes sans les retirer du plateau. Cette fonction permet d'économiser du temps pendant les contrôles de qualité et réduit le risque de contamination. Des matériaux transparents, comme le polycarbonate, apportent à la fois clarté et durabilité.

Ces plateaux supportent également l'automatisation. Les capteurs optiques dans les systèmes automatisés peuvent facilement inspecter les wafers par des plateaux transparents, améliorant ainsi la précision et la rapidité des processus de contrôle de la qualité.

Comment les plateaux modulaires de porte-wafer supportent-ils la personnalisation?

Les plateaux modulaires permettent aux fabricants d'adapter les plateaux aux dimensions et aux formes spécifiques des plaquettes. Les composants interchangeables, tels que les ressorts d'araignée et les bouchons de verrouillage, maintiennent solidement les wafers avec un contact minimal. Cette flexibilité assure la compatibilité avec une large gamme de dimensions de wafer, y compris celles utilisées dans SiC Bateaux à voile.

La personnalisation améliore l'efficacité en réduisant le besoin de plusieurs types de plateaux. Les modèles modulaires simplifient également la gestion des stocks, ce qui en fait une solution rentable pour divers besoins de fabrication.

Quel rôle la durabilité joue-t-elle dans la conception des plateaux de transport de plaquettes?

La durabilité est devenue l'un des principaux objectifs de la conception des plateaux de transport de plaquettes. Les fabricants utilisent maintenant des matériaux écologiques, comme des polymères recyclables et des composites biodégradables, pour réduire l'impact environnemental. Les méthodes de production économes en énergie améliorent encore l'éco-friabilité de ces plateaux.

Par exemple, les plateaux transparents fabriqués à partir de polycarbonate recyclable améliorent non seulement l'efficacité opérationnelle, mais soutiennent également la réutilisation et le recyclage. Ces innovations cadrent avec les efforts déployés au niveau mondial pour promouvoir une fabrication respectueuse de l'environnement.

Comment les progrès réalisés dans la fabrication de semi-conducteurs ont-ils un impact sur les plateaux de transport de plaquettes?

Les progrès réalisés sur les plateaux de transport de plaquettes améliorent l'efficacité, réduisent les coûts et améliorent la durabilité de la fabrication de semi-conducteurs. Des caractéristiques telles que des conceptions légères et des rainures en forme de V simplifient les processus de manipulation des wafers, économisent du temps et réduisent les erreurs. Des matériaux durables, tels que l'ABS et la PFA, prolongent la durée de vie des plateaux, réduisant ainsi les coûts de remplacement.

Les innovations soutiennent également l'automatisation. Les plateaux compatibles avec les systèmes robotiques permettent une intégration transparente dans les workflows automatisés, augmentant ainsi la productivité. Ces progrès tiennent compte de la complexité croissante de la fabrication de semi-conducteurs tout en maintenant des normes élevées de qualité.

Quels sont les défis auxquels font face les plateaux traditionnels de transport de wafers?

Les plateaux traditionnels de transport de plaquettes ont du mal à répondre aux exigences de la fabrication moderne de semi-conducteurs. Les modèles plus anciens ne fournissent souvent pas un soutien adéquat aux wafers plus minces et plus complexes, ce qui entraîne une rupture ou un désalignement. Les matériaux comme le polypropylène peuvent manquer de durabilité pour les environnements à haute performance.

Les plateaux normalisés limitent également la personnalisation, ce qui les rend impropres aux tailles ou aux formes de wafer spécialisées. Ces limites poussent l'industrie à adopter des conceptions et des matériaux novateurs qui répondent efficacement à ces défis.

Quelles sont les dernières tendances en matière de conception de plateaux de transport de plaquettes?

Les tendances récentes en matière de conception de plateaux porte-wafer comprennent des structures légères, la modularité et l'intégration de fonctionnalités intelligentes. Les plateaux légers réduisent les charges physiques et les coûts d'expédition, tandis que les modèles modulaires permettent la personnalisation pour différentes tailles de wafer. Des plateaux intelligents avec capteurs intégrés surveillent les conditions environnementales, assurant une manipulation optimale des wafers.

L'adoption de matériaux transparents pour l'inspection visuelle et l'utilisation de rainures en forme de V pour un meilleur alignement améliorent encore la fonctionnalité. Ces tendances reflètent la volonté de l'industrie d'améliorer l'efficacité et de répondre aux besoins changeants de la fabrication de semi-conducteurs.

Comment la miniaturisation dans l'électronique influence-t-elle la conception des plateaux de transport de plaquettes?

La tendance de la miniaturisation dans l'électronique conduit à la demande de plateaux de transport avancés. Les dispositifs semi-conducteurs plus petits et plus complexes nécessitent des plateaux qui fournissent un support et une protection précis. Par exemple, Bateaux à carbure de silicium et Bateaux à Wafer épitaxiaux doivent accommoder ces gaufrettes délicates sans compromettre leur intégrité.

Des plateaux à grande densité sont apparus comme une solution, offrant une utilisation efficace de l'espace tout en maintenant la fiabilité structurelle. Ces innovations répondent aux défis posés par la miniaturisation, assurant la manipulation sécuritaire de wafers de plus en plus complexes.

Pour plus de détails, veuillez contacter steven@china-vet.com Ou site web: www.vet-china.com.