Les fonderies mondiales se tournent de plus en plus vers Revêtement en céramique au carbure de silicium améliorer la performance et la longévité des trousses de processus de diffusion. Ce matériau avancé offre une durabilité et une résistance thermique exceptionnelles, ce qui en fait un choix parfait pour la fabrication de semi-conducteurs à haute température. Ses propriétés remarquables aident à réduire l'usure et prolongent significativement la durée de vie des composants. Des solutions de pointe comme CVD SIC COATING et TAC COATING renforcent l'efficacité de production en minimisant les incohérences thermiques. En outre, la mise en œuvre CVD TAC COATING offre une résistance chimique exceptionnelle, essentielle pour résister aux conditions de fabrication difficiles. Ces progrès permettent aux fonderies d'atteindre une qualité supérieure tout en gérant efficacement les coûts opérationnels.

Traits clés

- Revêtement en céramique au carbure de silicium les kits de diffusion durent plus longtemps, donc ils ont besoin de moins de remplacements.

- Ce revêtement spécial répand la chaleur uniformément, créant de meilleurs semi-conducteurs et plus de produits.

- L'utilisation de ce revêtement réduit les coûts d'entretien et les temps d'arrêt, rendant la production plus rapide.

- Le carbure de silicone gère bien la chaleur et les produits chimiques, parfait pour les utilisations industrielles chaudes.

- Choisir ce revêtement permet d'économiser de l'énergie et réduit le CO2, aidant l'environnement.

Trousses de procédé de diffusion dans la fabrication de semi-conducteurs

Rôle des trousses de procédé de diffusion

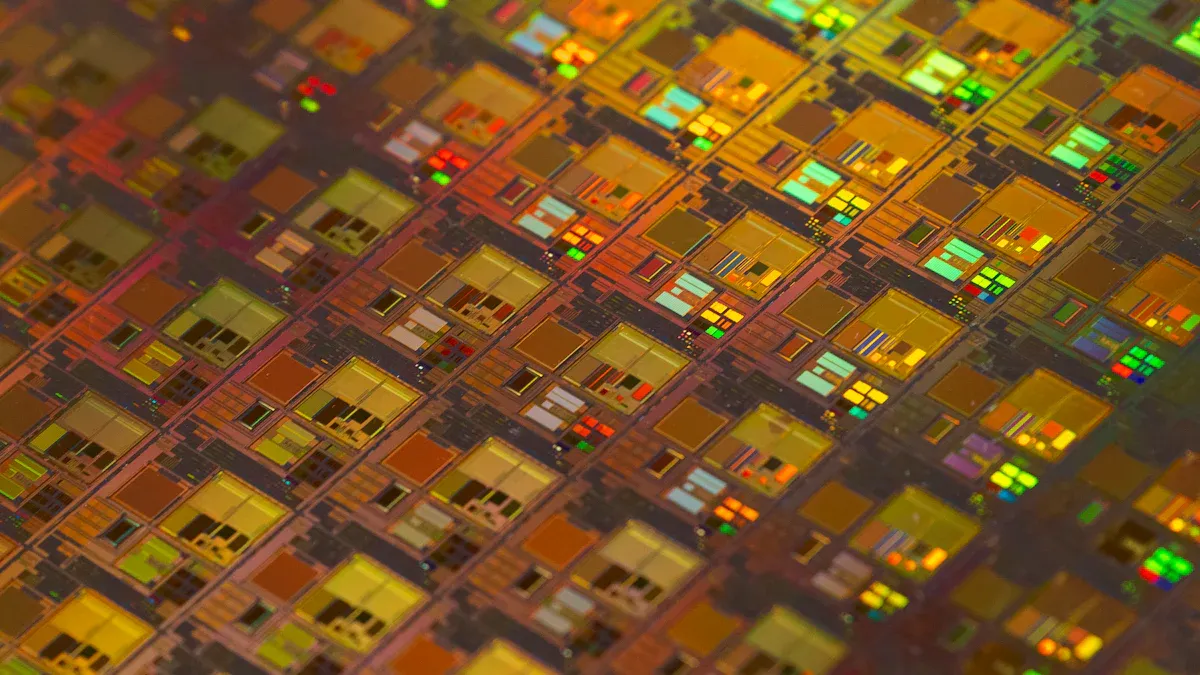

Trousses de procédé de diffusion jouer un rôle critique dans la fabrication de semi-conducteurs. Ces kits sont essentiels pour faciliter le processus de diffusion, une étape clé dans la création de circuits intégrés. Au cours de ce processus, des atomes de dopant sont introduits dans un wafer de silicium pour modifier ses propriétés électriques. Les kits garantissent que cette procédure se déroule avec précision et cohérence, ce qui est vital pour la production de semi-conducteurs de haute qualité.

Chaque composant d'une trousse de procédé de diffusion doit résister à des conditions extrêmes. Les températures élevées, l'exposition chimique et les contraintes mécaniques sont courantes dans la fabrication de semi-conducteurs. Les trousses servent de barrières de protection, prévenant la contamination et assurant l'intégrité des wafers. En maintenant un environnement contrôlé, ils contribuent à l'efficacité et à la fiabilité globales du processus de fabrication.

Importance de la sélection du matériel

Le choix de matériaux pour les trousses de procédé de diffusion a des répercussions importantes sur leur performance et leur longévité. Les matériaux doivent supporter des conditions difficiles sans dégrader ni compromettre le processus. Une mauvaise sélection des matériaux peut entraîner des remplacements fréquents, des temps d'arrêt accrus et des coûts opérationnels plus élevés.

Le revêtement en céramique au carbure de silicium est devenu un matériau privilégié pour ces kits. Sa durabilité exceptionnelle et sa résistance aux contraintes thermiques et chimiques le rendent idéal pour les applications à haute température. Ce revêtement minimise l'usure et prolonge la durée de vie des composants, réduisant ainsi les exigences d'entretien. De plus, sa capacité à maintenir l'uniformité de la température améliore l'efficacité du procédé et la qualité du produit. Les fonderies qui adoptent ce matériel de pointe bénéficient d'une amélioration des taux de rendement et d'une réduction des coûts de production.

La sélection des matériaux n'est pas seulement une décision technique, mais une décision stratégique. Le choix des matériaux appropriés permet aux fabricants de semi-conducteurs de répondre aux exigences de la technologie moderne tout en préservant la rentabilité et la durabilité.

Avantages du revêtement en céramique au carbure de silicium

Durabilité et longévité supérieures

Revêtement céramique en carbure de silicium offre une durabilité inégalée, ce qui en fait un choix privilégié pour les kits de procédé de diffusion dans la fabrication de semi-conducteurs. Sa capacité à résister à des conditions environnementales extrêmes assure une durée de vie plus longue pour les composants, réduisant ainsi le besoin de remplacements fréquents. Cette durabilité est particulièrement précieuse dans des industries comme l'aérospatiale, l'automobile et l'électronique, où les matériaux à haute performance sont essentiels.

Une projection du marché met en évidence la demande croissante de revêtements de carbure de silicium, dont le marché devrait atteindre $1,5 milliards d'ici 2032, en croissance à un taux de croissance annuel composé (TCAC) de 7,8%. Cette croissance reflète la dépendance croissante à l'égard des matériaux durables qui peuvent résister à l'oxydation, à la corrosion et à l'usure. En outre, les revêtements de carbure de silicium sont idéaux pour les applications énergétiques, car ils fonctionnent exceptionnellement bien dans des températures extrêmes et des environnements difficiles. Leur application dans les composants du groupe motopropulseur automobile et les systèmes de batteries démontre leur capacité à améliorer les performances et la longévité.

| Description des preuves | Points clés |

|---|---|

| Projection de la croissance du marché | Le marché du revêtement SiC devrait atteindre $1,5 milliards d'ici 2032, en croissance à un TCAC de 7,8%. |

| Demande de durabilité dans les applications industrielles | La demande croissante de revêtements de haute performance et durables dans l'aérospatiale, l'automobile et l'électronique. |

| Protection contre les facteurs environnementaux | Les revêtements SiC offrent une excellente protection contre l'oxydation, la corrosion et l'usure, améliorant ainsi la longévité. |

| Qualité pour les conditions extrêmes | Idéal pour les applications énergétiques en raison de leur capacité à résister aux températures extrêmes et aux environnements difficiles. |

| Application dans l'industrie automobile | Utilisé dans les composants du groupe motopropulseur et les systèmes de batterie pour améliorer la durée de vie et les performances. |

Résistance thermique et chimique

La résistance thermique et chimique du revêtement céramique en carbure de silicium le distingue des matériaux traditionnels. Ce revêtement peut supporter des températures élevées sans perdre son intégrité structurelle, ce qui le rend adapté pour des applications comme les échangeurs de chaleur, les lames de turbine et les chambres de combustion. Son faible coefficient de dilatation thermique et sa dureté élevée contribuent à sa capacité à résister aux chocs thermiques et à l'usure.

Les matériaux céramiques au carbure de silicium présentent également une résistance chimique exceptionnelle. À des températures allant jusqu'à 1300 °C, le revêtement forme une couche protectrice de dioxyde de silicium qui améliore sa résistance aux acides. Cependant, il a une résistance limitée aux substances alcalines en raison du film de silice. Ces propriétés en font un excellent choix pour les constructions résistantes au feu, les coques protectrices des réacteurs nucléaires et d'autres environnements exigeants.

- Les matériaux céramiques en carbure de silicium présentent une résistance à haute température et une bonne résistance à l'usure.

- Ils ont un faible coefficient de dilatation thermique et une dureté élevée.

- Ils démontrent une résistance aux chocs thermiques et à la corrosion chimique, ce qui les rend avantageux par rapport aux revêtements traditionnels.

- À des températures atteignant 1300 °C, le carbure de silicium forme une couche protectrice de dioxyde de silicium, renforçant sa résistance chimique.

- Il montre une forte résistance aux acides mais a une résistance limitée aux substances alcalines en raison du film protecteur de la silice.

Homogénéité et efficacité accrues de la température

Le revêtement en céramique au carbure de silicium joue un rôle crucial dans le maintien de l'uniformité de température pendant la fabrication de semi-conducteurs. Cette uniformité assure que le processus de diffusion se produit de façon constante dans la plaque de silicium, ce qui entraîne des semi-conducteurs de meilleure qualité. La conductivité thermique supérieure du revêtement permet une distribution efficace de la chaleur, réduisant le risque d'incohérences thermiques qui pourraient compromettre le processus de fabrication.

Comparativement à d'autres matériaux, le carbure de silicium présente des avantages significatifs. Par exemple, il offre une meilleure dissipation de chaleur et une plus grande fiabilité que le nitrite de gallium. Il surpasse également l'oxyde d'aluminium dans la conductivité thermique et la résistance à haute température. Ces caractéristiques en font une technologie plus mature et plus fiable pour les applications à haute température.

| Comparaison des matériaux | Avantages | Désavantages |

|---|---|---|

| Carbure de silicium vs silicium | 3x largeur de bande, 10x tension de panne, température de fonctionnement plus élevée | 3-5x coûts de production plus élevés, taux plus élevés de défectuosité des wafers, traitement plus compliqué |

| Carbure de silicium vs oxyde d'aluminium | Plus grande conductivité thermique, meilleure conductivité électrique, plus forte résistance à haute température | Coûts plus élevés, plus difficiles à traiter, procédés de fabrication plus exigeants |

| Carbure de silicium vs Nitride de Gallium | Meilleure dissipation de chaleur, technologie plus mature, fiabilité accrue | Mauvaise performance à haute fréquence, volume plus important |

En améliorant l'uniformité et l'efficacité de la température, le revêtement céramique au carbure de silicium contribue à améliorer les rendements et à réduire les coûts de production. Son adoption par les fonderies mondiales souligne son importance dans l'avancement des procédés de fabrication de semi-conducteurs.

Avantages pour les fonderies mondiales

Économies à long terme

Fonderies mondiales adoptées revêtement céramique en carbure de silicium faire d'importantes économies à long terme. Ce matériel avancé réduit la fréquence des remplacements de composants, réduisant la consommation de matières premières et les dépenses opérationnelles. Sa capacité à prolonger la durée de vie de l'équipement essentiel, comme les cuves de réacteur qui manipulent des substances corrosives, minimise le besoin de réparations et de remplacements coûteux. Par exemple, les revêtements de carbure de silicium peuvent prolonger la durée de vie de ces récipients de 60%, réduisant ainsi la fréquence de remplacement et les coûts connexes.

De plus, le revêtement en céramique au carbure de silicium améliore l'efficacité énergétique. En améliorant l'efficacité du transfert de chaleur jusqu'à 15%, il réduit la consommation de carburant et réduit les émissions de CO2. Cela permet non seulement de réduire les coûts énergétiques, mais aussi de s'aligner sur les objectifs de durabilité. La mise en place d'une installation de production de revêtements de carbure de silicium de qualité automobile nécessite un investissement initial de $30-$50 millions. Toutefois, les économies à long terme réalisées sur les coûts d'énergie et de maintenance justifient ces dépenses initiales.

| Type de preuve | Détails |

|---|---|

| Besoins en capital | Pour créer une installation de production, il faut investir $30-$50 millions. |

| Économies d'énergie | L'efficacité du transfert de chaleur augmente de 15%, réduisant ainsi la consommation de carburant. |

| Durée de vie | Les réacteurs qui manipulent de l'acide sulfurique voient une augmentation de la durée de vie de 60%. |

Maintenance réduite et temps d'arrêt

Le revêtement en céramique au carbure de silicium réduit considérablement les besoins d'entretien et les temps d'arrêt opérationnels. Sa durabilité exceptionnelle minimise l'usure, prolongeant le temps moyen entre les défaillances (MTBF) pour les composants critiques. Il en résulte moins d'interruptions de production, ce qui permet aux fonderies de maintenir des niveaux de production uniformes. Pour les industries confrontées à une usure extrême, le revêtement peut considérablement diminuer les factures d'entretien.

La réduction des temps d'arrêt a un impact financier direct. Réduire les temps d'arrêt peut récupérer des milliers de dollars par mois, soulignant la valeur stratégique de l'adoption de revêtement en céramique de carbure de silicium. En améliorant la fiabilité de l'équipement, les fonderies peuvent affecter les ressources plus efficacement, en mettant l'accent sur l'innovation et la production plutôt que sur les réparations fréquentes.

| Prestations | Désignation des marchandises |

|---|---|

| Réduction des coûts d'entretien | Les revêtements céramiques réduisent les factures d'entretien dans les industries à usure extrême. |

| Downtime Reduction | L'extension de la BMT réduit les interruptions de production et les coûts connexes. |

| Incidence financière | La réduction des temps d'arrêt recouvre des revenus mensuels importants. |

Amélioration de la qualité des produits et des taux de rendement

L'adoption d'un revêtement céramique au carbure de silicium a une incidence directe sur la qualité du produit et les taux de rendement. Sa capacité à maintenir l'uniformité de température pendant les processus à haute température assure une diffusion constante entre les plaquettes de silicium. Cette précision réduit les défauts, entraînant des semi-conducteurs de meilleure qualité. La conductivité thermique accrue favorise une distribution efficace de la chaleur, minimisant le risque d'incohérences thermiques qui pourraient compromettre l'intégrité du produit.

En améliorant les taux de rendement, les fonderies peuvent maximiser leur production sans augmenter les coûts opérationnels. Cette efficacité se traduit par une plus grande rentabilité et compétitivité sur le marché des semi-conducteurs. La résistance chimique du revêtement prévient également la contamination, garantissant que les plaquettes répondent à des normes de qualité strictes. Les fonderies qui tirent parti de cette technologie peuvent offrir des produits de qualité supérieure tout en maintenant leur rentabilité.

Real-World Applications de revêtement de céramique en carbure de silicium

Exemples industriels d'adoption réussie

Les industries du monde entier ont adopté Revêtement en céramique au carbure de silicium améliorer l'efficacité opérationnelle et la fiabilité du produit. La fabrication de semiconducteurs, par exemple, a connu des améliorations importantes dans les trousses de procédé de diffusion. Les fonderies principales signalent une usure réduite des composants et une durée de vie prolongée de l'équipement, ce qui réduit les interruptions de production. Ce revêtement a également gagné en traction dans le secteur de l'aérospatiale, où il protège les pales de turbine contre la chaleur et l'oxydation extrêmes. En maintenant l'intégrité structurale dans des conditions difficiles, elle assure la sécurité et la performance des composants critiques.

L'industrie automobile a également bénéficié de ce matériau de pointe. Les constructeurs l'utilisent dans les groupes motopropulseurs électriques pour améliorer la gestion thermique et la durabilité. Les systèmes de batteries revêtus de carbure de silicium présentent une efficacité énergétique accrue et une durée de vie plus longue. Ces applications réelles démontrent la polyvalence et l'efficacité de ce revêtement dans divers secteurs.

Scénarios hypothétiques mettant en évidence les avantages

Imaginez une fonderie à semi-conducteurs qui a des temps d'arrêt fréquents en raison de la diffusion usée. En adoptant le revêtement en céramique carbure de silicium, la fonderie pourrait réduire les besoins d'entretien et prolonger la durée de vie de son équipement. Ce changement entraînerait moins de retards de production et de coûts d'exploitation, ce qui aurait pour effet de stimuler la rentabilité.

Dans un autre scénario, une entreprise automobile vise à améliorer l'efficacité de ses batteries de véhicules électriques. En appliquant le revêtement en carbure de silicium aux composants de la batterie, la société pourrait améliorer la dissipation de chaleur et réduire la perte d'énergie. Cette amélioration permettrait d'allonger la durée de vie des batteries et d'améliorer les performances des véhicules, ce qui donnerait à l'entreprise un avantage concurrentiel sur le marché.

Ces scénarios montrent comment l'adoption de ce revêtement peut relever les défis de l'industrie, améliorer l'efficacité et stimuler l'innovation.

Le revêtement en céramique carbure de silicium a révolutionné les kits de processus de diffusion en offrant une durabilité inégalée, une résistance thermique et un rapport coût-efficacité. Son adoption par les fonderies mondiales a conduit à des progrès importants dans l'efficacité de fabrication, la durabilité et la qualité des produits. Ces avantages le considèrent comme un matériau essentiel pour relever les défis de la production moderne de semi-conducteurs. Au fur et à mesure que l'industrie évoluera, ce revêtement continuera de jouer un rôle central dans l'innovation et le maintien d'avantages concurrentiels.

FAQ

Qu'est-ce qui rend le revêtement céramique au carbure de silicium supérieur aux matériaux traditionnels?

Revêtement céramique en carbure de silicium offre une durabilité inégalée, une résistance thermique et une stabilité chimique. Il résiste aux températures extrêmes et aux environnements difficiles, réduisant l'usure et prolongeant la durée de vie des composants. Ces propriétés le rendent idéal pour les applications à haute performance, surperformant les matériaux traditionnels comme l'oxyde d'aluminium ou le nitrite de gallium.

Comment le revêtement céramique au carbure de silicium améliore-t-il la fabrication de semi-conducteurs?

Le revêtement améliore l'uniformité de température et la conductivité thermique, assurant une diffusion uniforme entre les plaquettes de silicium. Cette précision réduit les défauts et améliore les taux de rendement. Sa résistance chimique empêche la contamination, en maintenant la qualité du produit. Ces avantages simplifient les processus de fabrication et stimulent l'efficacité.

Le revêtement en céramique au carbure de silicium est-il rentable pour les fonderies mondiales?

Oui, il réduit les coûts d'entretien et prolonge la durée de vie de l'équipement, minimisant les temps d'arrêt. L'amélioration de l'efficacité énergétique réduit les dépenses opérationnelles. Bien que l'investissement initial puisse être plus élevé, les économies à long terme dans les réparations, les remplacements et la consommation d'énergie en font un choix rentable pour les fonderies.

Peut-on utiliser le revêtement céramique au carbure de silicium dans des industries autres que les semi-conducteurs?

Absolument. Sa polyvalence le rend adapté aux secteurs de l'aérospatiale, de l'automobile et de l'énergie. Il protège les lames de turbine, améliore les systèmes électriques de batteries de véhicules et améliore les échangeurs de chaleur. Sa capacité à fonctionner dans des conditions extrêmes assure la fiabilité de diverses applications.

Quels sont les avantages environnementaux de l'utilisation du revêtement en céramique au carbure de silicium?

Le revêtement améliore l'efficacité énergétique en améliorant le transfert de chaleur, en réduisant la consommation de carburant et en réduisant les émissions de CO2. Sa durabilité réduit l'utilisation des matières premières et les déchets provenant de remplacements fréquents. Ces facteurs contribuent à des pratiques de fabrication plus durables.