Revêtement TAC, ou revêtement de carbure de tantale, améliore les performances d'usinage en améliorant la durabilité et l'efficacité de l'outil. Vous affrontez des défis comme l'usure des outils, l'accumulation de chaleur et la réduction de la précision dans l'usinage moderne. Revêtements TAC résoudre ces problèmes en offrant une dureté exceptionnelle, une résistance à l'usure et une stabilité thermique. TAC DCV Revêtements, appliqué en utilisant Technologie de revêtement du TaC, assurer la fiabilité des outils dans des conditions extrêmes.

Traits clés

- TAC Le revêtement fait durer les outils plus longtemps et travailler mieux.

- C'est réduit l'usure et la chaleur, améliorant la durée de vie et la précision des outils.

- Utilisation du TAC Le revêtement permet d'économiser de l'argent en nécessitant moins de changements d'outils et moins de temps d'arrêt.

Qu'est-ce que le revêtement TAC et pourquoi est-il important?

Composition et propriétés uniques du revêtement TAC

TAC Le revêtement, court pour le revêtement de carbure de tantale, se compose d'atomes de tantale et de carbone liés ensemble. Cette composition unique lui confère une dureté et une durabilité exceptionnelles. Vous trouverez que TAC Coating se classe parmi les matériaux les plus difficiles, avec un niveau de dureté comparable au diamant. Sa structure dense résiste à l'usure, même dans des conditions extrêmes.

Une autre propriété remarquable est sa stabilité thermique. TAC Le revêtement peut résister à des températures élevées sans perdre sa force ou son intégrité. Cela le rend idéal pour les applications d'usinage où l'accumulation de chaleur est un défi constant. En outre, son inerte chimique garantit qu'il résiste à la corrosion et à l'oxydation, même lorsqu'il est exposé à des environnements difficiles.

Rôle du revêtement du TAC dans l'amélioration des outils d'usinage

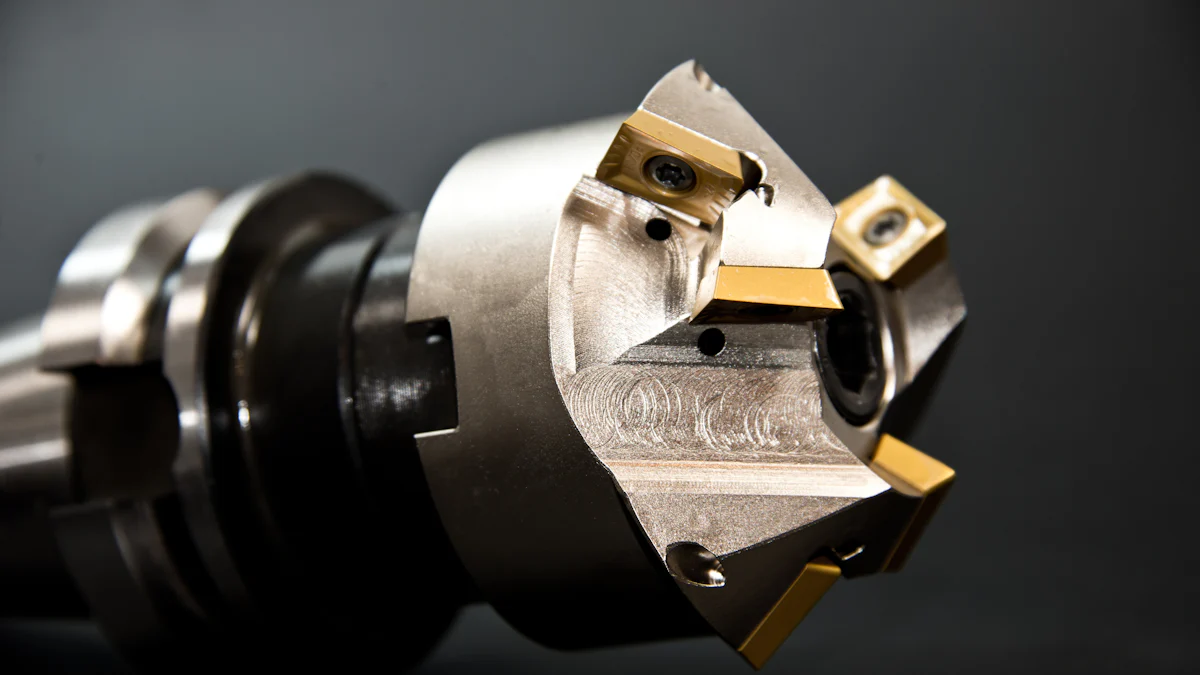

Lorsqu'il est appliqué aux outils d'usinage, le revêtement TAC améliore considérablement leurs performances. Il crée une couche protectrice qui réduit la friction entre l'outil et le matériau usiné. Cela minimise l'usure et prolonge la durée de vie de l'outil.

Vous remarquerez également que les outils revêtus de TAC maintiennent leur netteté plus longtemps. Il en résulte des réductions plus précises et des résultats cohérents. En réduisant la production de chaleur pendant l'usinage, le revêtement TAC empêche les dommages thermiques à la fois à l'outil et à la pièce. Cela garantit une efficacité accrue et des finitions de meilleure qualité.

Pourquoi le revêtement TAC se démarque parmi les technologies de revêtement

TAC Le revêtement se distingue par sa combinaison inégalée de dureté, résistance à la chaleur et stabilité chimique. Contrairement à d'autres revêtements, comme le nitrure de titane (TiN) ou le nitrure d'aluminium de titane (TiAlN), TAC Le revêtement offre une résistance à l'usure supérieure et la longévité.

Conseil : Si vous recherchez un revêtement qui fonctionne bien dans des conditions extrêmes, TAC Revêtement est un choix de choix.

Sa capacité à gérer des températures élevées et à résister aux réactions chimiques en fait une option privilégiée pour les tâches d'usinage à haute performance. Vous constaterez que TAC Coating offre des résultats cohérents, même dans les applications les plus exigeantes.

Avantages du revêtement TAC à l'usinage

Amélioration de la durée de vie des outils et résistance à l'usure

Vous savez combien la durabilité de l'outil est critique dans l'usinage. TAC Le revêtement améliore la vie des outils en créant une couche protectrice robuste. Cette couche réduit l'usure causée par le frottement et le contact avec des matériaux durs. Les outils revêtus de TAC conservent leur intégrité structurale même après une utilisation prolongée. Cela signifie moins de remplacements et de temps d'arrêt réduit pour vous.

La résistance à l'usure du revêtement TAC assure également des performances cohérentes. Vous remarquerez que les outils restent plus précis pendant de plus longues périodes. Cela conduit à un usinage précis et des résultats de meilleure qualité. En investissant dans le revêtement TAC, vous pouvez réduire considérablement les coûts opérationnels tout en améliorant la productivité.

Résistance à la chaleur accrue et stabilité à haute température

L'usinage génère une chaleur intense, surtout lors des opérations à grande vitesse. TAC Le revêtement excelle dans la résistance à la chaleur, permettant aux outils de fonctionner de façon fiable sous des températures extrêmes. Vous constaterez que ce revêtement empêche les dommages thermiques à la fois à l'outil et à la pièce.

Sa stabilité à haute température garantit que les outils conservent leur dureté et leur netteté même dans des conditions exigeantes. Cela rend le revêtement TAC idéal pour les applications impliquant des matériaux durs ou des cycles d'usinage prolongés. Avec TAC Coating, vous pouvez obtenir des résultats cohérents sans compromettre la performance de l'outil.

Efficacité accrue de la CNC et de l'usinage à haute performance

L'efficacité est essentielle dans le CNC et l'usinage à haute performance. TAC Le revêtement réduit le frottement, ce qui réduit la consommation d'énergie pendant les opérations. Cela permet aux outils de travailler plus rapidement et plus efficacement. Vous expérimenterez des processus d'usinage plus fluides et des temps de cycle plus courts.

En outre, TAC Le revêtement minimise l'usure de l'outil, réduisant ainsi le besoin de réglages ou de remplacements fréquents. Cela améliore le flux de travail global et assure une production ininterrompue. En utilisant TAC Coating, vous pouvez optimiser vos processus d'usinage et obtenir des résultats supérieurs.

Application et comparaison du revêtement TAC

Comment le revêtement TAC est appliqué aux outils

Vous pourriez vous demander comment le revêtement TAC est appliqué aux outils d'usinage. Le processus implique Dépôt de vapeur chimique (CVD), une méthode qui assure un revêtement uniforme et durable. Pendant la DCV, les atomes de tantale et de carbone se lient dans un environnement contrôlé pour former une fine couche dure sur la surface de l'outil. Cette couche adhère étroitement, créant une barrière protectrice qui améliore la performance de l'outil.

Le processus d'application nécessite un contrôle précis de la température. Les outils sont exposés à des températures élevées, ce qui permet au revêtement de se former sans compromettre l'intégrité structurelle de l'outil. Cela garantit que le revêtement reste intact même dans des conditions d'usinage extrêmes. En utilisant cette technique avancée, les fabricants obtiennent des résultats cohérents, faisant de TAC Coating un choix fiable pour les outils de haute performance.

Comparaison du revêtement TAC avec les revêtements TiN et TiAlN

En comparant le revêtement TAC avec les revêtements en nitrure de titane (TiN) et en nitrure d'aluminium de titane (TiAlN), vous remarquerez des différences importantes. TAC Le revêtement offre une dureté supérieure, le rendant plus résistant à l'usure. Les revêtements TiN, bien qu'efficaces, manquent du même niveau de durabilité. Les revêtements TiAlN offrent une bonne résistance à la chaleur, mais le revêtement TAC les surpasse en température extrême.

| Coating Type | Dureté | Résistance à la chaleur | Résistance au port |

|---|---|---|---|

| TAC Revêtement | Haut | Excellent | Excellent |

| TIN | Moyenne | Modéré | Modéré |

| TiAlN | Moyenne | Good | Good |

Si vous avez besoin d'un revêtement pour des applications exigeantes, TAC Coating se distingue comme la meilleure option.

Principales considérations pour choisir le revêtement TAC

Avant de choisir TAC Revêtement, considérez vos exigences d'usinage. Évaluer les matériaux avec lesquels vous travaillez et les conditions d'exploitation. TAC Le revêtement excelle dans les environnements à haute vitesse et à haute température. Si vos outils font face à une usure lourde ou doivent maintenir une netteté sur de longs cycles, ce revêtement est idéal.

Vous devriez aussi évaluer la rentabilité. Bien que le revêtement TAC puisse avoir un coût initial plus élevé, sa durabilité réduit les remplacements d'outils et les temps d'arrêt. Cela en fait un investissement intelligent pour une efficacité à long terme. En comprenant vos besoins, vous pouvez déterminer si le revêtement TAC s'harmonise avec vos objectifs d'usinage.

Applications du monde réel et potentiel futur

Industries exploitant le revêtement TAC pour des performances supérieures

Vous trouverez TAC Revêtement largement utilisé dans les industries où la précision et la durabilité sont essentielles. Les entreprises de l'aérospatiale s'en fient pour l'usinage des composants qui doivent résister à des conditions extrêmes. Les le secteur automobile l'utilise améliorer les outils pour la fabrication de pièces de moteur et d'autres composants à haute résistance. Les fabricants d'appareils médicaux bénéficient également du revêtement TAC, car il assure la précision et la longévité des outils utilisés pour créer des implants et des instruments chirurgicaux.

Les industries énergétiques, y compris le pétrole et le gaz, dépendent du TAC Coating pour les outils qui fonctionnent dans des environnements difficiles. Sa capacité à résister à l'usure et à la chaleur le rend idéal pour les équipements de forage et d'extraction. En utilisant le revêtement TAC, ces industries obtiennent une plus grande efficacité et des coûts d'entretien réduits.

Exemples de revêtement TAC dans l'usinage de haute précision

Dans l'usinage de haute précision, TAC Le revêtement joue un rôle vital. Par exemple, il est appliqué aux outils de coupe utilisés dans l'usinage CNC pour maintenir la netteté et la précision. Vous le verrez dans des outils qui machinent des matériaux durs comme le titane et l'acier inoxydable. Ce revêtement assure des finitions lisses et des résultats cohérents.

Un autre exemple est la production de microcomposants pour l'électronique. TAC Le revêtement permet aux outils d'effectuer des opérations délicates sans perdre de précision. Il est également utilisé dans les moules et les matrices pour le moulage par injection, où la durabilité et la précision sont essentielles.

Innovations et tendances futures de la technologie de revêtement du TAC

Les avenir du revêtement TAC ça a l'air prometteur. Les chercheurs explorent des façons de rendre le revêtement encore plus mince tout en maintenant sa force. Cela pourrait améliorer la performance des outils dans les applications exigeant une précision extrême. Vous pouvez également voir des progrès dans le processus de demande, comme des méthodes plus rapides et plus économes en énergie.

La nanotechnologie est un autre domaine d'innovation. Les scientifiques travaillent à l'intégration du revêtement TAC avec les nanostructures pour améliorer ses propriétés. Ces développements pourraient ouvrir de nouvelles possibilités pour l'usinage à haute performance et d'autres industries.

TAC Le revêtement joue un rôle essentiel dans l'amélioration des performances d'usinage. Il améliore la durabilité des outils, réduit l'usure et augmente l'efficacité. Les progrès dans cette technologie continuent de repousser les limites, offrant des revêtements plus minces et de meilleures méthodes d'application. Vous pouvez vous attendre à ce que TAC Coating stimule l'innovation, rendant les processus d'usinage plus précis et rentables à l'avenir.

FAQ

Qu'est-ce qui rend le revêtement TAC meilleur que les autres revêtements?

TAC Le revêtement offre une dureté supérieure, résistance à la chaleur et protection contre l'usure. Vous remarquerez qu'il surpasse les revêtements comme TiN et TiAlN dans des conditions d'usinage extrêmes.

Conseil : Choisir TAC Revêtement pour applications à haute vitesse ou à haute température pour maximiser les performances de l'outil.

Peut-être TAC Le revêtement doit être appliqué à tous les outils d'usinage?

C'est vrai, TAC Le revêtement fonctionne mieux sur les outils conçus pour l'usinage à haute performance. Vous devriez consulter votre fabricant d'outils pour confirmer la compatibilité avant d'appliquer le revêtement.

Comment le revêtement TAC réduit-il les coûts d'usinage?

TAC Le revêtement prolonge la durée de vie des outils et minimise l'usure. Vous remplacerez les outils moins souvent, réduisant les temps d'arrêt et les frais d'entretien, ce qui entraîne des économies importantes au fil du temps.

Remarque: Bien que le coût initial puisse être plus élevé, les économies à long terme en font un investissement intéressant.