Le revêtement en carbure de silicium (SiC) joue un rôle central dans les industries exigeant des performances extrêmes. Sa stabilité thermique et sa dureté exceptionnelles le rendent idéal pour les environnements à haute résistance. Des processus comme Revêtement CVD assurer une application précise, améliorer les propriétés du matériau. En aérospatiale, Revêtement SiC compléments Revêtement TaC protéger les composants contre la chaleur et la corrosion, en assurant la fiabilité dans des conditions exigeantes.

Traits clés

- Les revêtements SiC gèrent une chaleur très élevée, supérieure à 1 500°C. Cela les rend parfaits pour l'aérospatiale et les semi-conducteurs.

- Les revêtements SiC sont très durs, donc ils résistent à l'usure. Cela les aide à durer plus longtemps et réduit les coûts de réparation.

- Les revêtements SiC arrêtent la rouille et les dommages chimiques. Ils maintiennent les outils semi-conducteurs propres et les pièces aérospatiales fonctionnent bien.

Comprendre les revêtements SiC

Propriétés clés des revêtements SiC

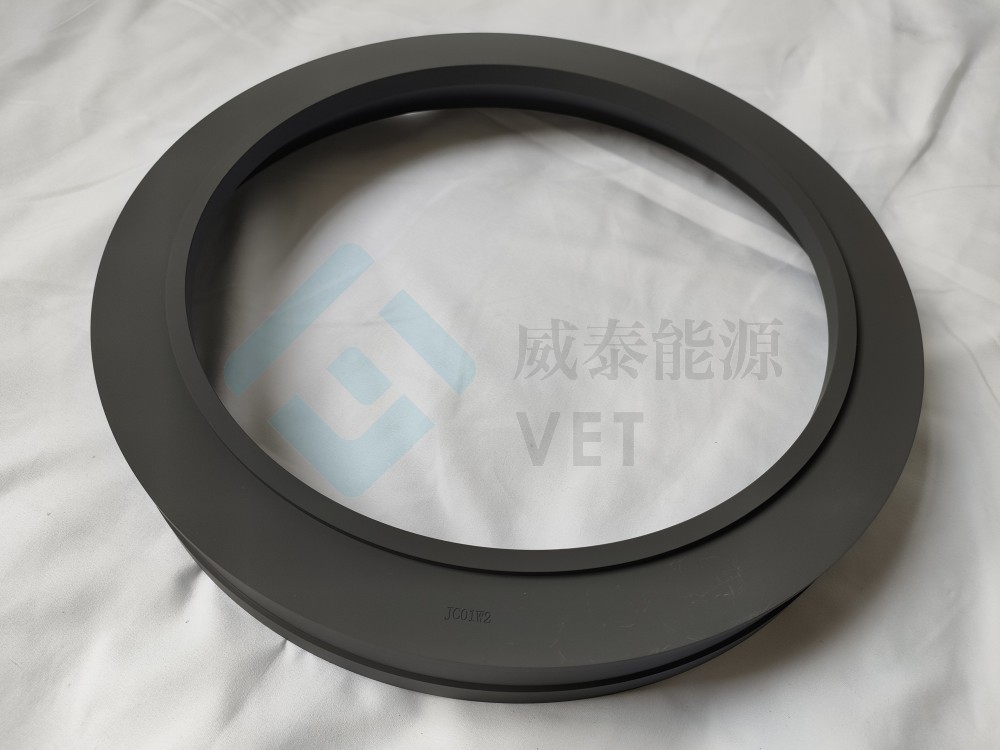

Les revêtements en carbure de silicone présentent une combinaison unique de propriétés qui les rendent indispensables dans les industries de haute performance. Leur stabilité thermique exceptionnelle leur permet de résister à des températures supérieures à 1 500° C sans dégradation. Cette propriété est essentielle pour les applications impliquant une chaleur extrême, comme les systèmes de propulsion aérospatiale. Revêtements SiC possède également une dureté remarquable, se classant près du diamant sur l'échelle de Mohs. Cette dureté renforce la résistance à l'usure, assurant la longévité dans les environnements abrasifs. De plus, leur inerte chimique protège les composants de la corrosion, même dans des conditions très réactives ou oxydantes. Ces revêtements présentent également une excellente conductivité thermique, ce qui contribue à la dissipation de la chaleur et à une faible expansion thermique, réduisant ainsi le risque de fissuration sous contrainte thermique.

Procédés de fabrication de revêtements SiC

La production de revêtements SiC implique des techniques avancées pour assurer la précision et la performance. Le dépôt de vapeurs chimiques est la méthode la plus utilisée. Ce procédé dépose une couche mince et uniforme de carbure de silicium sur un substrat en réagissant aux précurseurs gazeux à haute température. CVD permet un excellent contrôle sur l'épaisseur et la pureté du revêtement. Une autre méthode, le dépôt de vapeur physique (PVD), utilise un environnement sous vide pour déposer le SiC par des processus physiques comme la pulvérisation. La pulvérisation thermique est également utilisée pour les revêtements plus épais, où les particules de SiC fondues sont pulvérisées sur une surface. Chaque méthode est adaptée à des applications spécifiques, des facteurs d'équilibrage comme le coût, l'épaisseur du revêtement et les exigences de performance.

Pourquoi les revêtements SiC sont essentiels dans les industries modernes

Les revêtements SiC répondent à des défis critiques dans les industries qui exigent durabilité, précision et fiabilité. Dans l'aérospatiale, ils protègent les composants de la chaleur et de l'oxydation extrêmes, assurant ainsi un fonctionnement sûr et efficace. Dans le secteur des semi-conducteurs, ils maintiennent la pureté des environnements de traitement des plaquettes, empêchant la contamination qui pourrait compromettre les performances des appareils. Leur capacité à améliorer la durée de vie des composants réduit les coûts d'entretien et les temps d'arrêt, ce qui en fait une solution rentable. Alors que les industries repoussent les limites de la technologie, le rôle des revêtements SiC continue de s'étendre, ce qui permet d'avancer dans les applications à haute température et à haute résistance.

Revêtements SiC dans les applications aérospatiales

Protection thermique des composants à haute température

Les systèmes aérospatials fonctionnent dans des environnements thermiques extrêmes, en particulier pendant la rentrée ou la propulsion. Le revêtement SiC fournit une barrière thermique robuste pour les composants exposés à ces conditions. Sa capacité à supporter des températures supérieures à 1 500° C veille à ce que les pièces essentielles, telles que les pales de turbine et les buses de fusée, restent fonctionnelles sous une chaleur intense. Cette stabilité thermique minimise la dégradation du matériau, réduisant ainsi le risque de défaillance lors des opérations à forte contrainte. En dissipant efficacement la chaleur, les revêtements SiC aident également à maintenir l'intégrité structurale des composants, prolongeant ainsi leur durée de vie opérationnelle.

Améliorer la durabilité et la résistance à la corrosion

Les composants aérospatials sont constamment exposés à des conditions difficiles, y compris l'oxydation, l'humidité et les produits chimiques corrosifs. Le revêtement SiC agit comme un bouclier protecteur, empêchant la corrosion et l'usure. Sa dureté exceptionnelle résiste à l'abrasion des particules à grande vitesse, comme la poussière ou les débris rencontrés en vol. Cette durabilité réduit les exigences de maintenance et assure une performance constante au fil du temps. De plus, l'inertitude chimique des revêtements SiC protège les composants des environnements réactifs, comme ceux des systèmes de propulsion ou de l'espace.

Applications dans les systèmes spatiaux et aéronautiques

Les revêtements SiC jouent un rôle vital dans les systèmes spatiaux et aériens. Dans les engins spatiaux, ils protègent les boucliers thermiques, les propulseurs et d'autres composants critiques contre les contraintes thermiques et mécaniques extrêmes. Pour les aéronefs, les revêtements SiC améliorent la performance des pièces du moteur, comme les chambres de combustion et les systèmes d'échappement, en améliorant leur résistance à la chaleur et à l'usure. Ces revêtements contribuent également à la réduction du poids en permettant l'utilisation de matériaux légers sans compromettre la durabilité. Au fur et à mesure que la technologie aérospatiale progresse, les revêtements SiC demeurent essentiels à une plus grande efficacité et fiabilité.

Revêtements SiC dans les applications semi-conducteurs

Rôle dans le traitement des déchets et l'équipement

Le revêtement SiC joue un rôle crucial dans le traitement des plaquettes en améliorant la performance et la longévité des équipements de fabrication de semi-conducteurs. La fabrication de Wafer implique des températures élevées et des produits chimiques réactifs, qui peuvent dégrader des surfaces non protégées. Le revêtement SiC offre une barrière robuste qui résiste à la corrosion chimique et aux dommages thermiques. Sa dureté exceptionnelle minimise l'usure sur les composants critiques, tels que les porte-fourgonnettes et les chambres de gravure, assurant une précision constante pendant la production. En maintenant l'intégrité de l'équipement, le revêtement SiC réduit les temps d'arrêt et les coûts opérationnels, ce qui le rend indispensable dans la fabrication de semi-conducteurs.

Protéger les composants du graphite et assurer la pureté

Les composants de graphite sont largement utilisés dans les processus semi-conducteurs en raison de leur stabilité thermique et de leurs propriétés légères. Cependant, le graphite est sujet à l'oxydation et à la contamination dans des conditions extrêmes. Le revêtement SiC répond à ces défis en formant une couche protectrice qui empêche l'oxydation et les réactions chimiques. Ce revêtement assure également un haut niveau de pureté, qui est essentiel pour les applications semi-conducteurs où même des impuretés mineures peuvent compromettre les performances du dispositif. En protégeant les composants du graphite, le revêtement SiC améliore la fiabilité et prolonge la durée de vie des outils critiques.

Applications dans la fabrication de LED et de semiconducteurs

Les revêtements SiC font partie intégrante de la production de LED et de semi-conducteurs avancés. Dans la fabrication de LED, ils protègent les réacteurs et les chambres de dépôt des gaz corrosifs et des températures élevées. Cette protection assure l'uniformité et la qualité des plaquettes LED. De même, dans la fabrication de semi-conducteurs, les revêtements SiC permettent des processus de dépôt précis en maintenant des environnements propres et stables. Leur capacité à résister à des conditions difficiles soutient la production d'appareils de pointe, y compris les micropuces et l'électronique de puissance.

Comparaison aérospatiale et semi-conducteur Utilisation des revêtements SiC

Avantages partagés dans les deux industries

Le revêtement SiC offre des avantages importants aux industries de l'aérospatiale et des semi-conducteurs. Sa stabilité thermique exceptionnelle garantit des performances fiables dans des environnements à haute température. Cette propriété est essentielle pour les systèmes de propulsion aérospatiale et l'équipement de traitement des wafers semi-conducteurs. La dureté du revêtement augmente la résistance à l'usure, prolongeant la durée de vie des composants soumis à des conditions abrasives. De plus, son inerte chimique protège les surfaces de la corrosion, que ce soit dans l'atmosphère oxydante de l'espace ou dans les environnements réactifs de la fabrication de semi-conducteurs. Ces avantages communs réduisent les coûts d'entretien et améliorent l'efficacité opérationnelle, faisant du revêtement SiC un atout précieux dans les deux domaines.

Différences dans les techniques d'application et les exigences

Bien que les deux industries dépendent du revêtement SiC, leurs techniques d'application et leurs exigences diffèrent. Les applications aérospatiales exigent souvent des revêtements plus épais pour résister à des contraintes thermiques et mécaniques extrêmes. Des méthodes comme la pulvérisation thermique sont couramment utilisées pour y parvenir. En revanche, la fabrication de semi-conducteurs privilégie la précision et la pureté. Des revêtements minces et uniformes appliqués par dépôt de vapeur chimique (CVD) sont essentiels pour maintenir des environnements de traitement propres. En outre, les composants aérospatiaux doivent supporter des températures fluctuantes et des charges mécaniques, tandis que les outils semi-conducteurs exigent une résistance à la gravure chimique et à la contamination. Ces besoins distincts conduisent au développement de procédés de revêtement sur mesure pour chaque industrie.

Défis et innovations futures dans la technologie de revêtement SiC

Malgré ses avantages, le revêtement SiC fait face à des défis. La réalisation de revêtements uniformes sur des géométries complexes demeure difficile, en particulier pour les composants aérospatiaux. Dans les applications semi-conducteurs, le maintien d'une pureté ultra-haute pendant le dépôt est crucial mais difficile. Les innovations futures visent à résoudre ces problèmes. Les techniques avancées de dépôt, telles que le dépôt de couches atomiques, promettent une plus grande précision et un meilleur contrôle. Les chercheurs explorent également des revêtements hybrides qui combinent SiC avec d'autres matériaux pour améliorer la performance. À mesure que la technologie évoluera, ces progrès permettront d'accroître le potentiel du revêtement SiC dans les deux industries.

Les revêtements en carbure de silicium révolutionnent les industries de l'aérospatiale et des semi-conducteurs en résolvant les défis critiques et en permettant des avancées de pointe. Leur stabilité thermique inégalée, leur dureté et leur résistance chimique les rendent essentiels pour des applications de haute performance. À mesure que la technologie progresse, les revêtements SiC demeureront la pierre angulaire de l'innovation, de l'efficacité et de la fiabilité dans ces secteurs exigeants.

Pour plus de détails, veuillez contacter steven@china-vet.com Ou site web: www.vet-china.com.