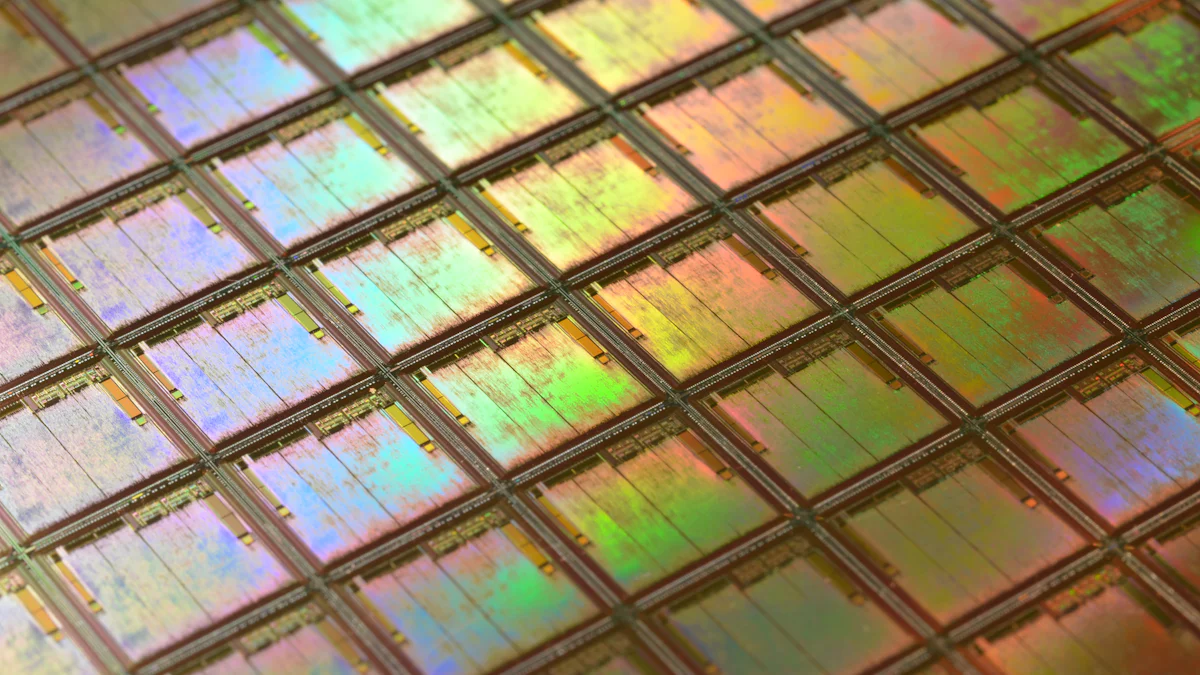

Dans la fabrication de semi-conducteurs, la précision et la stabilité ne sont pas négociables. Les rondelles de Wafer jouent un rôle central dans l'atteinte de ces normes en maintenant en sécurité les wafers pendant les processus critiques comme la lithographie et la gravure. Leur conception garantit que les wafers restent stables et positionnés avec précision, ce qui affecte directement la qualité des dispositifs semi-conducteurs. Grâce aux progrès technologiques, les rondelles de wafer offrent désormais une précision accrue, une meilleure gestion thermique et une durabilité accrue. Ces innovations non seulement stimulent l'efficacité de la fabrication, mais réduisent également les défauts, répondant à la demande croissante de solutions semi-conducteurs à haute performance dans les secteurs de l'électronique, de l'automobile et des télécommunications.

Traits clés

- Les rondelles Wafer sont essentielles au maintien de la précision et de la stabilité dans la fabrication de semi-conducteurs, ce qui a une incidence directe sur la qualité des appareils.

- Les rondelles à vide offrent un contact et une stabilité uniformes, ce qui les rend idéales pour des processus complexes comme la photolithographie et la gravure.

- Les gaufrettes électrostatiques offrent une tenue sans contact, réduisant le risque de dommages aux gaufrettes délicates et excellant dans les applications à haute température.

- Les gaufres mécaniques sont rentables et fiables pour les gaufres lourdes ou de forme irrégulière, mais peuvent ne pas convenir aux matériaux ultraminces.

- Les innovations telles que la série Tandem et les revêtements avancés améliorent la performance du mandrin de wafer, améliorent l'efficacité et réduisent les risques de contamination.

- Un entretien régulier est crucial pour les rondelles sous vide afin d'assurer une performance uniforme et de prévenir les problèmes liés à l'intégrité du vide.

- Choisir le bon type de rondelle de wafer dépend des besoins de fabrication spécifiques, des tailles de wafer et de la compatibilité des matériaux.

Bouchées à vide

Les rondelles de wafer sous vide jouent un rôle vital dans la fabrication de semi-conducteurs en maintenant solidement les wafers pendant les processus critiques. Ces rondelles utilisent la pression de vide pour assurer un alignement et une stabilité précis, qui sont essentiels pour obtenir des résultats de haute qualité dans les techniques de fabrication avancées.

Principales caractéristiques des rondelles de Wafer sous vide

Mécanisme de détention de Wafers sous vide

Les rondelles de wafer sous vide reposent sur un mécanisme simple mais efficace. Une pompe à vide crée une pression négative, qui maintient fermement le wafer contre la surface du mandrin. Cette méthode assure un contact uniforme entre les wafers, minimisant ainsi le risque de désalignement ou de déplacement pendant le traitement. Les Technologie MicroVac Chuck améliore ce mécanisme en assurant une distribution uniforme du vide sur la surface de la galette. Cette innovation réduit les fuites et assure des performances cohérentes, même avec des wafers ultra-minces.

Manchons à vide en céramique et leurs profilés de surface de haute précision

Les rondelles à vide en céramique se distinguent par leurs profils de surface à haute précision. Ces mandrins sont fabriqués à partir de matériaux céramiques poreux, ce qui permet une distribution même sous vide tout en maintenant une surface plate et stable. Cette conception est particulièrement bénéfique pour les processus délicats comme la lithographie et la gravure, où la précision est primordiale. La structure céramique poreuse minimise également les risques de contamination, assurant une manipulation propre et fiable des wafers.

Avantages de l'aspiration Wafer Chucks

Haute précision et stabilité pendant le traitement

Les rondelles de wafer sous vide excellent dans la précision et la stabilité. En maintenant solidement les wafers en place, ils empêchent les mouvements indésirables qui pourraient compromettre la précision des motifs ou des structures complexes. Cette stabilité est cruciale pour des processus comme la photolithographie, où même des désalignements mineurs peuvent entraîner des défauts dans les dispositifs à semi-conducteur.

Compatibilité avec divers formats et matériaux de Wafer

L'un des avantages les plus importants des mandrins à vide est leur polyvalence. Ils peuvent accueillir des wafers de différentes tailles et épaisseurs, les rendant adaptés à un large éventail d'applications. Que vous travailliez avec des wafers en silicium standard ou des matériaux plus délicats, les mandrins sous vide fournissent un soutien fiable sans causer de dommages.

Cas d'utilisation pour les rondelles de Wafer sous vide

Applications en photolithographie et en gravure

Les rondelles à vide sont indispensables dans les processus de photolithographie et de gravure. En photolithographie, ils assurent que le wafer reste parfaitement aligné, permettant le transfert précis des motifs de circuits. Pour la gravure, la stabilité fournie par les mandrins sous vide permet d'enlever les matériaux avec précision, ce qui est essentiel pour créer des structures semi-conducteurs complexes.

Utilisation dans les industries exigeant une manipulation précise des déchets

Des industries comme l'électronique, l'automobile et les télécommunications bénéficient grandement des mandrins à vide. Ces rondelles manipulent avec soin des gaufrettes délicates, réduisant ainsi les risques de contamination ou de dommages. Leur fiabilité et leur précision en font un choix privilégié pour les fabricants visant à répondre aux normes élevées de la production moderne de semi-conducteurs.

Limites des rondelles de Wafer sous vide

Défis liés au maintien de l'intégrité sous vide

Les rondelles de wafer sous vide reposent sur une pression de vide constante pour maintenir les wafers solidement. Toutefois, le maintien de cette intégrité du vide peut être un défi important. Même des fuites mineures dans le système peuvent perturber la distribution uniforme de la pression, entraînant un désalignement ou une instabilité pendant le traitement. Avec le temps, l'usure des composants comme les joints et les pompes peut aggraver cette question. Par exemple, alors que des technologies comme Technologie MicroVac Chuck minimiser les fuites et améliorer la cohérence du vide, l'entretien régulier reste essentiel pour assurer une performance optimale. Sans un entretien adéquat, vous pouvez rencontrer des résultats incohérents, en particulier lorsque vous travaillez avec des wafers ultra-minces ou délicats.

Qualité pour des conditions environnementales spécifiques

La performance des mandrins de wafer sous vide peut également être influencée par les conditions environnementales. Des niveaux d'humidité élevés, par exemple, peuvent interférer avec la capacité du vide à maintenir une prise ferme sur la galette. De même, les températures extrêmes peuvent affecter les matériaux utilisés dans le mandrin, ce qui pourrait compromettre sa stabilité ou sa précision. Dans les applications nécessitant des processus à haute température, comme la lithographie avancée ou la gravure, les mandrins à vide peuvent ne pas toujours fournir la fiabilité dont vous avez besoin. Des alternatives comme Bougies électrostatiques pyrolytiques Boron Nitride (ESC pBN), qui sont conçus pour les environnements à haute température, pourrait être plus approprié dans de tels scénarios. Comprendre ces limites est crucial pour choisir le bon mandrin pour vos besoins de fabrication spécifiques.

Manchons de Wafer électrostatiques

Les gaufres électrostatiques ont révolutionné la fabrication de semi-conducteurs en offrant une méthode non mécanique pour sécuriser les gaufres. Ces rondelles utilisent des forces électrostatiques pour maintenir des wafers en place, assurant stabilité et précision lors des processus de haute technologie. Leur conception avancée les rend indispensables pour des applications nécessitant une manipulation délicate et une résistance à haute température.

Principales caractéristiques des rondelles de Wafer électrostatiques

Comment la force électrostatique sécurise les Wafers

Les gaufres électrostatiques utilisent un champ électrique pour créer une force attrayante entre le gaufre et le gaufre. Ce mécanisme élimine le besoin de pinces physiques ou de pression sous vide, réduisant ainsi le risque de dommages aux wafers fragiles. Le champ électrique est généré par l'application de la tension aux électrodes intégrées dans le mandrin. Ce procédé assure une tenue uniforme à travers la surface de wafers, en maintenant sa planéité et son alignement. Vous pouvez compter sur cette fonctionnalité pour obtenir des résultats cohérents, même lorsque vous travaillez avec des wafers ultra minces ou cassants.

Bougies électrostatiques à bore pyrolytique Nitride (ESC pBN) pour applications à haute température

Les cylindres électrostatiques de Boron Nitride pyrolytique (ESC pBN) se distinguent par leur capacité à résister à des températures extrêmes, souvent supérieures à 1000° C. Ces rondelles sont conçues avec des matériaux qui offrent une excellente stabilité thermique et l'isolation électrique. Leur conception garantit des performances fiables dans des environnements à haute température, comme ceux requis pour les procédés avancés de gravure ou de dépôt. Si votre fabrication nécessite des conditions thermiques exigeantes, les ESC pBN offrent une solution fiable pour maintenir l'intégrité des wafers.

Avantages des rondelles de Wafer électrostatiques

Exploitation sans contact pour Wafers délicats

Les mandrins électrostatiques excellent dans la manipulation de wafers délicats sans contact physique. L'absence de pinces mécaniques ou de pression sous vide minimise le risque de rayures, de fissures ou de contamination. Cette caractéristique est particulièrement bénéfique pour les procédés impliquant des matériaux fragiles, tels que les semi-conducteurs composés ou les plaquettes ultra-minces. En utilisant des rondelles électrostatiques, vous pouvez assurer la sécurité et la qualité de vos plaquettes tout au long du processus de fabrication.

Gestion thermique améliorée et dissipation thermique uniforme

La gestion thermique est essentielle dans la fabrication de semi-conducteurs, et les rondelles électrostatiques répondent efficacement à ce défi. Leur conception favorise une dissipation de chaleur uniforme à travers le wafer, empêchant les points chauds et assurant des températures de traitement cohérentes. Cette capacité est essentielle pour obtenir des résultats de haute qualité dans des procédés comme le dépôt de vapeur chimique (CVD) ou la gravure au plasma. Avec les mandrins électrostatiques, vous gagnez un meilleur contrôle sur les conditions thermiques, menant à des rendements de fabrication améliorés.

Cas d'utilisation pour les rondelles de Wafer électrostatiques

Applications dans les procédés semi-conducteurs à haute température et avancés

Les gaufres électrostatiques sont idéales pour les applications à haute température, comme la croissance épitaxiale ou l'implantation d'ions. Leur capacité à maintenir la stabilité dans des conditions extrêmes en fait un choix privilégié pour les procédés semi-conducteurs avancés. Si vos opérations font appel à des technologies de pointe, ces rondelles offrent la fiabilité et la précision nécessaires pour répondre à des normes industrielles rigoureuses.

Utilisation dans les procédés exigeant des surfaces plates de Wafer pour la précision

La planéité est essentielle pour de nombreux processus semi-conducteurs, y compris la photolithographie et la métrologie. Les mandrins électrostatiques garantissent que les wafers restent parfaitement plats pendant le traitement, ce qui permet un patronage et une mesure précis. Cette caractéristique est inestimable pour atteindre la précision requise dans les dispositifs semi-conducteurs modernes. En intégrant des rondelles électrostatiques dans votre workflow, vous pouvez améliorer la précision et l'efficacité de vos opérations de fabrication.

Limites des vérins électrostatiques

Dépendance de l'alimentation électrique pour le fonctionnement

Les gaufres électrostatiques dépendent entièrement d'une alimentation continue pour générer le champ électrique qui maintient les gaufres en place. Sans puissance, le mandrin ne peut pas maintenir son adhérence, qui peut perturber vos processus de fabrication. Cette dépendance introduit un risque potentiel pendant les pannes de courant ou les fluctuations. Même des interruptions mineures peuvent entraîner un désalignement ou des dommages de wafer, en particulier dans les applications à haute précision. Pour atténuer cela, vous devez assurer une source d'énergie stable et fiable. Les systèmes de secours, comme les alimentations non interruptibles (UPS), peuvent offrir une protection efficace contre les perturbations imprévues.

Défis potentiels avec certains matériaux de Wafer

Tous les matériaux de wafer ne réagissent pas aussi bien aux forces électrostatiques. Par exemple, les wafers à faibles constantes diélectriques ou à surfaces non conductrices peuvent ne pas adhérer aussi solidement aux rondelles électrostatiques. Cette limitation peut poser des défis lorsqu'on travaille avec des matériaux spécialisés comme des semi-conducteurs composés ou certains substrats avancés. En outre, les irrégularités de surface ou les revêtements sur les wafers peuvent interférer avec la capacité du mandrin de créer une tenue uniforme. Pour résoudre ces problèmes, vous devez évaluer la compatibilité de vos matériaux de wafer avec les rondelles électrostatiques avant de les intégrer dans vos processus. Dans les cas où la compatibilité est préoccupante, d'autres types de rondelles, comme les rondelles à vide ou mécaniques, peuvent offrir des solutions plus fiables.

Bougies mécaniques

Les gaufres mécaniques fournissent une solution robuste et fiable pour maintenir solidement les gaufres pendant la fabrication des semi-conducteurs. Leur conception intègre des mécanismes de serrage physiques, ce qui les rend idéales pour manipuler des wafers lourds ou de forme irrégulière. Ces rondelles sont particulièrement utiles dans les processus où la disponibilité de l'énergie est limitée ou où la rentabilité est une priorité.

Principales caractéristiques des rondelles mécaniques Wafer

Mécanismes de serrage et leurs variations

Les gaufres mécaniques utilisent des mécanismes de serrage pour maintenir les gaufres fermement en place. Ces mécanismes peuvent varier, allant des pinces à ressort aux systèmes à vis. Chaque variation offre des avantages uniques selon l'application. Les pinces à ressort permettent une fixation rapide et cohérente, tandis que les systèmes à vis permettent une pression réglable, avec des plaquettes de différentes épaisseurs. Cette polyvalence permet d'adapter les rondelles mécaniques aux exigences de fabrication spécifiques.

Durabilité et considérations matérielles

Les gaufres mécaniques sont construites pour durer. Les fabricants utilisent souvent des matériaux durables comme l'acier inoxydable ou des alliages à haute résistance pour assurer la longévité et la résistance à l'usure. Ces matériaux résistent aux rigueurs de l'utilisation répétée, faisant des rondelles mécaniques un choix rentable pour la production en grand volume. De plus, la construction robuste minimise le risque d'endommager le rondelle elle-même, même lorsqu'elle manipule des wafers lourds ou de forme irrégulière.

Avantages des rondelles mécaniques Wafer

Exploitation fiable pour Wafers lourds ou de forme irrégulière

Les gaufres mécaniques excellent dans les applications exigeant une tenue sûre de wafers lourds ou de forme unique. Les mécanismes de serrage physique fournissent une prise en main ferme, assurant la stabilité pendant le traitement. Cette fiabilité est cruciale dans les processus d'arrière-plan comme le triage des plaquettes, où l'alignement et la stabilité précis influent directement sur la qualité du produit final. Si vos opérations impliquent des tailles ou des formes de plaquettes non standard, les rondelles mécaniques offrent une solution fiable.

Rentabilité Par rapport à d'autres types

Les rondelles mécaniques sont souvent plus abordables que les rondelles sous vide ou électrostatiques. Leur conception plus simple réduit les coûts de fabrication, ce qui en fait un choix économique pour de nombreuses applications. En outre, leur durabilité et leur faible entretien améliorent encore leur rentabilité. En choisissant des mandrins mécaniques, vous pouvez obtenir des performances fiables sans engager de dépenses initiales ou permanentes élevées.

Cas d'utilisation pour les rondelles de Wafer mécanique

Applications dans les processus de dégivrage et d'arrière-plan

Les mandrins de wafer mécaniques sont indispensables dans les digesteurs de wafer et d'autres processus d'arrière-plan. Pendant le repassage, le mandrin retient la galette en toute sécurité, empêchant les mouvements qui pourraient entraîner des coupes désalignées ou des gaufres endommagées. Cette stabilité assure des coupes précises et propres, essentielles à la production de composants semi-conducteurs de haute qualité. Si votre fabrication implique des tâches back-end, les rondelles mécaniques fournissent la fiabilité nécessaire pour maintenir l'efficacité et la précision.

Utilisation dans des environnements à faible disponibilité de puissance

Les gaufres mécaniques ne dépendent pas de sources d'énergie externes, ce qui les rend idéales pour les environnements où la disponibilité de l'énergie est limitée ou incohérente. Cette indépendance par rapport à l'électricité élimine le risque de perturbations causées par des pannes de courant ou des fluctuations. Si vos opérations se déroulent dans des réglages avec un accès limité à la puissance, les rondelles mécaniques offrent une alternative pratique et fiable aux options sous vide ou électrostatiques.

Limites des rondelles mécaniques de Wafer

Risque de dommages matériels aux wafers

Les gaufres mécaniques reposent sur des mécanismes de serrage pour sécuriser les gaufres, qui peuvent parfois exercer une pression inégale. Ce contact physique augmente le risque d'égratignures, de fissures ou d'autres formes de dommages, en particulier lorsque vous manipulez des wafers délicats. Si vous travaillez avec des wafers de grande valeur ou fragiles, cette limitation pourrait entraîner des défauts coûteux ou des retards de production. La force de serrage, bien que réglable dans certains modèles, peut encore ne pas fournir la manipulation douce nécessaire pour les matériaux sensibles. Pour atténuer ce risque, vous devez évaluer soigneusement le mécanisme de serrage et envisager des mesures de protection supplémentaires, comme le rembourrage souple ou les revêtements sur les pinces.

Qualités limitées pour les Wafers ultraminces ou fragiles

Les gaufres ultraminces ou fragiles présentent des défis uniques pour les gaufres mécaniques. Les mécanismes de serrage physique peuvent ne pas répartir uniformément la pression sur la surface de la wafers, entraînant une déformation ou une rupture. Ces wafers nécessitent souvent des méthodes d'exploitation sans contact, comme celles fournies par bouchons électrostatiques, qui utilisent des forces électrostatiques pour sécuriser les wafers sans pression physique. Si vos procédés de fabrication font appel à des technologies à semi-conducteurs de pointe ou à des plaquettes ultraminces, les rondelles mécaniques pourraient ne pas répondre à vos exigences de précision et de sécurité. Dans de tels cas, explorer des solutions de remplacement comme bouchons électrostatiques peut vous aider à obtenir de meilleurs résultats tout en minimisant le risque de dommages.

Innovations dans la technologie Wafer Chuck

L'évolution de la technologie wafer chuck a introduit des innovations révolutionnaires qui améliorent l'efficacité, la précision et la durabilité dans la fabrication de semi-conducteurs. Ces progrès répondent aux demandes croissantes des industries modernes, en veillant à ce que vous puissiez obtenir des rendements plus élevés et réduire les coûts opérationnels.

Tandem Série Wafer Chucks

Conception symmétrique pour le montage à double Wafer

Les gaufres de la série Tandem disposent d'un design symétrique qui vous permet de monter deux gaufres simultanément. Cette double capacité de montage optimise l'utilisation de l'équipement, vous permettant de traiter plus de wafers en moins de temps. En tenant deux wafers en toute sécurité en une seule opération, ces rondelles simplifient les workflows et améliorent la productivité globale. La conception symétrique assure également une répartition uniforme de la pression entre les deux plaquettes, en maintenant leur stabilité et leur alignement pendant les processus critiques.

Réduction des coûts d'équipement et efficacité accrue

Avec la série Tandem, vous pouvez réduire considérablement les coûts d'équipement. La capacité de manipuler deux wafers à la fois minimise le besoin de machines supplémentaires, ce qui vous épargne à la fois l'espace et l'investissement. Cette innovation améliore également l'efficacité opérationnelle en réduisant les délais de traitement. Pour les environnements de fabrication à volume élevé, la série Tandem offre une solution pratique pour atteindre les objectifs de production sans compromettre la qualité.

Technologies de revêtement avancées

Minimisation de la contamination des métaux

Les technologies de revêtement avancées ont révolutionné les surfaces de mandrin en minimisant la contamination des métaux. Ces revêtements créent une surface ultra-plate et non réactive, réduisant ainsi le risque de transfert de particules ou de résidus dans la galette. Cette caractéristique est particulièrement bénéfique pour les procédés nécessitant une pureté élevée, comme la photolithographie ou le dépôt chimique de vapeur. En utilisant des rondelles de wafer enduites, vous pouvez maintenir des environnements de fabrication plus propres et produire des dispositifs semi-conducteurs exempts de défauts.

Réduction de la production de particules et amélioration de la durabilité

Les revêtements innovants réduisent également la production de particules lors de la manipulation des wafers. Cette amélioration assure que vos wafers restent exempts de débris, ce qui pourrait autrement compromettre leur intégrité. De plus, ces revêtements améliorent la durabilité des rondelles de wafer, prolongent leur durée de vie et réduisent les exigences d'entretien. Pour les fabricants, cela signifie moins d'interruptions et moins de coûts à long terme, vous permettant de vous concentrer sur des résultats cohérents.

Bouchées thermiques

Bougies thermiques rondes pour le probage et l'essai électriques

Les rondelles de wafer thermique jouent un rôle crucial dans les processus impliquant l'analyse et l'essai électriques. Les mandrins thermiques ronds sont spécialement conçus pour assurer un contrôle uniforme de la température sur toute la surface du wafer. Cette uniformité assure des conditions de test précises, vous permettant d'identifier les défauts ou les incohérences avec précision. La conception ronde permet également diverses tailles de wafer, rendant ces rondelles polyvalentes pour différentes applications.

Zones à vide multiples pour accommoder différentes tailles de Wafer

Les gaufres thermiques modernes intègrent de multiples zones de vide, vous permettant de manipuler des gaufres de différentes dimensions. Ces zones permettent d'effectuer des ajustements précis, en veillant à ce que chaque wafer soit solidement maintenu, quelle que soit sa taille. Cette flexibilité est essentielle pour les fabricants qui travaillent avec diverses spécifications de plaquettes. En utilisant des mandrins thermiques avec un zonage sous vide avancé, vous pouvez obtenir des performances optimales sur un large éventail de processus, de la fabrication de l'avant à l'essai de l'arrière-plan.

Comparaison des types de mandrins de Wafer

Performance Comparison

Précision et stabilité entre différents types de Chuck

Chaque type de rondelle offre des avantages uniques en précision et stabilité. Bouchées sous vide excelle dans le maintien de l'alignement des wafers lors de processus complexes comme la photolithographie. Leur pression de vide assure un contact uniforme, réduisant le risque de désalignement. Bouchons électrostatiques, d'autre part, fournir une tenue sans contact, qui est idéal pour les wafers délicats. Ils maintiennent la planéité et la stabilité même sous des températures élevées, ce qui les rend adaptés aux procédés semi-conducteurs avancés. Bouchons mécaniques fournir des performances robustes pour les wafers lourds ou de forme irrégulière. Leurs mécanismes de serrage assurent une prise en main ferme, bien qu'ils ne correspondent pas à la précision des options de vide ou d'électrostatique pour les wafers ultra-minces.

Qualité pour divers formats et matériaux de Wafer

Les mandrins de Wafer doivent accueillir diverses tailles et matériaux. Bouchées sous vide sont très polyvalents, manipulant des wafers de différentes épaisseurs et diamètres avec facilité. Cette adaptabilité en fait un choix populaire pour plusieurs applications. Bouchons électrostatiques brillance lorsque vous travaillez avec des wafers fragiles ou ultra-minces, car leur mécanisme sans contact minimise le risque de dommages. Toutefois, ils peuvent être confrontés à des difficultés avec certains matériaux non conducteurs. Bouchons mécaniques sont les mieux adaptés pour les wafers standard ou lourds, offrant un support fiable mais une compatibilité limitée avec des matériaux délicats ou spécialisés.

Coûts et entretien

Investissement initial et entretien à long terme Coûts

Le coût joue un rôle crucial dans la sélection du bon mandrin de wafer. Bouchons mécaniques sont l'option la plus rentable, avec une conception plus simple qui réduit les frais de fabrication. Leur durabilité réduit également les coûts d'entretien à long terme. Bouchées sous vide exigent un investissement initial modéré, mais leur dépendance à l'égard des pompes à vide et des joints augmente les besoins d'entretien au fil du temps. Bouchons électrostatiques exige un coût initial plus élevé en raison de leur technologie de pointe. En outre, leur dépendance à l'égard de l'alimentation électrique et l'usure potentielle des électrodes peuvent entraîner des dépenses d'entretien plus élevées.

Facilité de nettoyage et d'entretien

Les exigences d'entretien et de nettoyage varient selon les types de rondelles. Bouchées sous vide l'inspection régulière des joints et des pompes pour maintenir l'intégrité du vide. La poussière ou les débris peuvent compromettre leurs performances, donc un nettoyage fréquent est essentiel. Bouchons électrostatiques nécessitent une manipulation soigneuse pour éviter d'endommager les électrodes. Leurs surfaces doivent rester exemptes de contaminants pour assurer une performance constante. Bouchons mécaniques, avec leur construction robuste, sont plus faciles à nettoyer et à entretenir. Leur conception simple réduit le risque de défaillance des composants, ce qui en fait une option de faible entretien.

Compatibilité entre l'environnement et les processus

Qualité pour les environnements à haute température ou à vide

Les conditions environnementales ont un impact significatif sur la performance du mandrin de wafer. Bouchons électrostatiques excellent dans les environnements à haute température, avec des options comme Bougies électrostatiques pyrolytiques Boron Nitride (ESC pBN) conçu pour résister à une chaleur extrême. Bouchées sous vide bien fonctionner dans des conditions de fabrication standard, mais peut lutter dans des environnements à haute humidité ou à haute température. Bouchons mécaniques fonctionnent indépendamment des facteurs environnementaux, les rendant fiables dans des environnements à puissance limitée ou moins contrôlés.

Adaptabilité aux flux de travail spécifiques à la fabrication

Chaque type de rondelle s'aligne sur des besoins de fabrication spécifiques. Bouchées sous vide sont idéales pour les processus nécessitant une grande précision, comme la photolithographie et la gravure. Bouchons électrostatiques soutenir les workflows avancés impliquant des wafers délicats ou des processus à haute température. Bouchons mécaniques sont mieux adaptés pour les tâches back-end comme le triage wafer, où la durabilité et la rentabilité ont priorité. En comprenant vos exigences de flux de travail, vous pouvez sélectionner le type de rondelle qui optimise vos opérations et améliore la productivité.

Les rondelles Wafer jouent un rôle essentiel dans la simplification de la fabrication des semi-conducteurs en assurant une manipulation précise et sécurisée des wafers. Chaque type offre des avantages uniques. Les rondelles sous vide offrent une précision inégalée, ce qui les rend idéales pour les processus complexes. Les mandrins électrostatiques excellent dans la manipulation de wafers délicats et des applications à haute température. Les rondelles mécaniques offrent des solutions rentables pour les wafers lourds ou de forme irrégulière. Les innovations comme la série Tandem et les revêtements avancés améliorent encore la performance et l'efficacité. Pour sélectionner le bon mandrin de wafer, vous devez évaluer vos besoins spécifiques, explorer des fonctionnalités avancées et consulter des experts de l'industrie pour des recommandations sur mesure.

FAQ

Quel est le but principal d'un mandrin de wafer dans la fabrication de semi-conducteurs?

Une rondelle de wafers assure la sécurité des wafers pendant les processus de fabrication critiques comme la lithographie, la gravure et le dépôt. Il assure la précision et la stabilité, qui sont essentielles pour créer des dispositifs semi-conducteurs de haute qualité. En maintenant fermement en place les wafers, il prévient le désalignement et les mouvements qui pourraient compromettre la précision des motifs complexes.

En quoi les rondelles de wafer sous vide diffèrent-elles des rondelles électrostatiques et mécaniques?

Les rondelles de wafer sous vide utilisent une pression négative pour maintenir solidement les wafers, assurant ainsi un contact uniforme à la surface. Les mandrins électrostatiques comptent sur des forces électrostatiques pour sécuriser les wafers sans contact physique, ce qui les rend idéales pour les wafers délicats ou ultraminces. Les mandrins mécaniques utilisent des mécanismes de serrage pour saisir les wafers, offrant une solution rentable pour les wafers lourds ou de forme irrégulière.

Quels sont les avantages de l'utilisation de gaufres électrostatiques?

Les rondelles de wafer électrostatiques fournissent une tenue sans contact, ce qui réduit le risque de dommages aux wafers fragiles. Ils excellent également dans la gestion thermique, assurant une dissipation thermique uniforme pendant les processus à haute température. Ces caractéristiques les rendent adaptés aux techniques de fabrication de semi-conducteurs avancées comme la croissance épitaxiale et la gravure au plasma.

Les rondelles de wafer mécaniques conviennent-elles à tous les types de wafers?

Les gaufrettes mécaniques fonctionnent bien pour les gaufrettes standard ou lourdes, mais peuvent ne pas être idéales pour les gaufrettes ultra-minces ou fragiles. Les mécanismes de serrage physique peuvent exercer une pression inégale, augmentant le risque de rayures ou de fissures. Pour les wafers délicats, les mandrins électrostatiques ou sous vide offrent de meilleures alternatives.

Quels sont les défis auxquels les gaufres sous vide doivent faire face pour maintenir leurs performances?

Maintenir l'intégrité du vide est un défi commun. Des fuites mineures ou l'usure de composants tels que des joints et des pompes peuvent perturber la distribution uniforme de la pression, entraînant une instabilité. Des facteurs environnementaux, tels que l'humidité élevée, peuvent également influer sur leur performance. Un entretien régulier est essentiel pour assurer des résultats cohérents.

Comment les technologies de revêtement avancées améliorent-elles la performance du mandrin de wafer?

Les revêtements avancés créent des surfaces ultra-plates et non réactives qui minimisent la contamination des métaux et réduisent la production de particules. Ces revêtements améliorent la durabilité des rondelles de wafer, prolongent leur durée de vie et réduisent les besoins d'entretien. Ils assurent également des environnements de fabrication plus propres, ce qui est essentiel pour les processus à haute pureté.

Qu'est-ce qui rend les gaufres de la série Tandem uniques ?

La série Tandem est dotée d'un design symétrique qui permet le montage de deux plaquettes. Cette innovation accroît l'efficacité en permettant le traitement simultané de deux wafers, réduisant les coûts d'équipement et les délais de traitement. Il assure également une répartition uniforme de la pression entre les deux wafers, en maintenant leur stabilité et leur alignement.

Les rondelles de wafer peuvent-elles s'adapter à différentes tailles et matériaux de wafer?

Oui, de nombreux mandrins de wafer sont conçus pour accueillir différentes tailles et matériaux de wafer. Les rondelles à vide sont très polyvalentes, manipulant des wafers de différentes épaisseurs et diamètres. Les mandrins électrostatiques excellent avec des wafers délicats ou ultra-minces, tandis que les mandrins mécaniques sont mieux adaptés pour les mandrins standard ou lourds.

Quel rôle jouent les rondelles de plaquettes thermiques dans la fabrication de semi-conducteurs?

Les rondelles de wafer thermique assurent un contrôle précis de la température lors de processus tels que l'analyse et l'essai électriques. Ils assurent une répartition uniforme de la chaleur sur la surface de la galette, ce qui est essentiel pour des tests précis et l'identification des défauts. Les conceptions modernes comprennent plusieurs zones de vide pour manipuler des wafers de différentes tailles.

En quoi le marché du mandrin de wafer évolue-t-il avec les progrès technologiques?

Le marché de la rondelle de wafer est en croissance grâce à l'adoption de technologies d'emballage de pointe et de nouvelles tendances comme l'IoT, l'IA et la 5G. Les innovations continues dans les solutions de chucking répondent aux exigences complexes de la fabrication moderne de semi-conducteurs, offrant des possibilités d'amélioration de l'efficacité et des rendements plus élevés.