グローバルファウンデーションはますますます増加しています 炭化ケイ素の陶磁器のコーティング 拡散プロセス キットの性能そして長寿を高めるため。 この先進材料は、優れた耐久性と耐熱性を提供し、高温半導体製造に最適です。 その驚くべき特性は摩耗を減らし、かなり部品の寿命を拡張するのに役立ちます。 CVD SIC COATINGやTAC COATINGなどの最先端ソリューションにより、熱の不整合性を最小限にすることで生産効率を向上します。 さらに、実装 CVD TAC COATING 過酷な製造条件に耐えるために不可欠である例外的な耐薬品性を提供します。 これらの進歩により、操業コストを効果的に管理しながら、優れた製品品質を達成することができます.

要点

- 炭化ケイ素の陶磁器のコーティング 拡散キットを長持ちさせるので、交換回数が少ない.

- この特殊コーティングは、熱を均一に浸透させ、より良い半導体や製品を生み出します.

- このコーティングを使用してメンテナンスコストとダウンタイムを削減し、生産を高速化します.

- 炭化ケイ素は熱および化学薬品を、熱い産業使用のために完全扱います.

- このコーティングを選択すると、エネルギーを節約し、CO2を下げ、環境を支援します.

半導体製造における拡散プロセスキット

拡散プロセスキットの役割

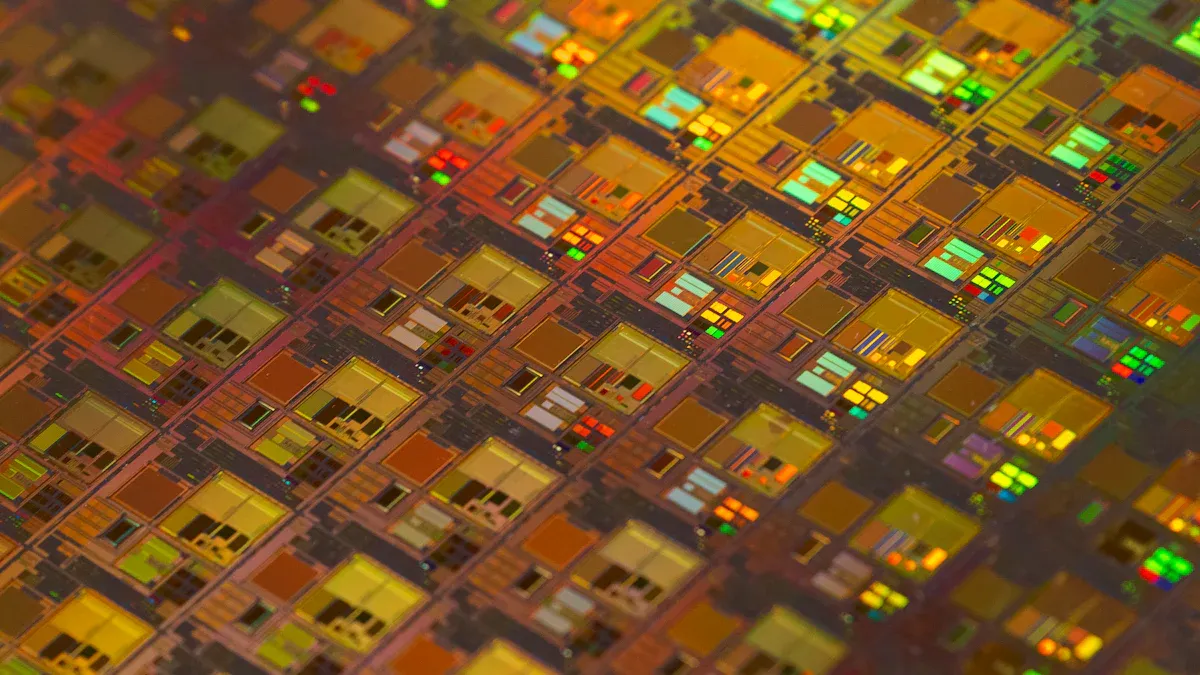

拡散プロセスキット 半導体製造において重要な役割を果たしています。 これらのキットは、拡散プロセスを促進するために不可欠です, 集積回路を作成するための重要なステップ. このプロセスでは、ドパント原子がシリコンウェーハに導入され、電気特性を変更します。 キットは、この手順は、精度と一貫性で発生し、高品質の半導体製造に不可欠であることを確認します.

拡散プロセスキットの各コンポーネントは、極端な条件に耐える必要があります。 半導体製造では高温、化学暴露、機械的ストレスが一般的です。 キットは保護障壁として機能し、汚染を防ぎ、ウエハの完全性を保障します。 制御された環境を維持することにより、製造工程の全体的な効率そして信頼性に貢献します.

素材選定の重要性

拡散プロセスキットの材料の選択は性能および長寿に著しく影響を与えます。 材料はプロセスを分解するか、または妥協しないで粗い条件に耐える必要があります。 貧しい材料の選択は頻繁な取り替え、増加されたダウンタイムおよびより高い運用コストにつながることができます.

シリコンカーバイドセラミックコーティングは、これらのキットの優先材料として登場しました。 耐熱性・耐薬品性に優れ、高温用途に最適です。 このコーティングは摩耗を最小にし、維持の条件を減らす部品の寿命を拡張します。 また、温度の均等性を維持する能力はプロセス効率およびプロダクト質を高めます。 この先進材料を採用したファウンドリーズは、歩留まりを改善し、生産コストを削減します.

材料の選択は単なる技術的な決定ではありません。それは戦略的なものです。 適切な材料を選択すると、半導体メーカーは、コスト効率と持続可能性を維持しながら、現代の技術の要求を満たすことができることを確実にします.

炭化ケイ素の陶磁器のコーティングの利点

優れた耐久性と長寿

炭化ケイ素の陶磁器のコーティング 比類のない耐久性を提供し、半導体製造における拡散プロセスキットに好まれる選択を提供します。 極端な環境条件に耐える能力は、コンポーネントの長い寿命を確保し、頻繁な交換の必要性を軽減します。 この耐久性は、航空宇宙、自動車、電子機器などの業界で特に価値があります.

市場投影は、シリコンカーバイドコーティングの需要が高まっています, 市場は、2032年まで$1.5億に達すると予想して, 化合物の年間成長率で成長 (CAGR) の 7.8%. この成長は酸化、腐食および摩耗に抵抗できる耐久材料の高められた信頼性を反映します。 さらに、炭化ケイ素コーティングは、極端な温度と過酷な環境で非常によく実行するので、エネルギー用途に最適です。 自動車用パワートレインコンポーネントおよびバッテリーシステムにおけるアプリケーションは、性能と長寿を高める能力を実証しています.

| 証拠の記述 | 主要ポイント |

|---|---|

| 市場成長予測 | SiCコーティング市場は、7.8%のCAGRで成長し、2032年まで$1.5億に達すると予想されます. |

| 産業用途における耐久性の要求 | 航空宇宙、自動車、電子機器の高性能および耐久性のあるコーティングの需要の増加. |

| 環境要因に対する保護 | SiCコーティングは、酸化、腐食、摩耗に対して優れた保護を提供し、長寿を強化します. |

| 極端な条件の適性 | 極端な温度と過酷な環境に耐える能力により、エネルギー用途に最適です. |

| 自動車産業の適用 | パワートレインコンポーネントとバッテリーシステムで使用され、寿命と性能を向上させます. |

熱および化学抵抗

炭化ケイ素の陶磁器のコーティングの熱そして化学抵抗は従来の材料とは別にそれ置きます。 このコーティングは、その構造の完全性を失うことなく高温に耐えることができ、熱交換器、タービンブレード、燃焼チャンバーなどの用途に適しています。 その小さな熱膨張係数と高硬度は、熱衝撃や摩耗に耐える能力に貢献します.

炭化ケイ素の陶磁器材料はまた例外的な耐薬品性を示します。 1300 °Cの高温では、コーティングは酸への抵抗を高める保護ケイ素の二酸化層を形作ります。 しかし、シリカフィルムによるアルカリ性物質への抵抗は限られています。 これらの特性は、耐火構造、原子力原子炉の保護シェル、その他の要求環境に最適です.

- 炭化ケイ素の陶磁器の材料は高温強さおよびよい耐久性を示します.

- 小型熱膨張係数と高硬度を有します.

- それらは熱衝撃の抵抗および化学耐食性を、それらに従来のコーティングに有利にさせます示します.

- 1300 °Cに達する温度で、炭化ケイ素は保護ケイ素の二酸化物の層を形作り、耐薬品性を高めます.

- 酸への強い抵抗を示しますが、無水ケイ酸の保護フィルムによるアルカリの物質への限られた抵抗があります.

高められた温度の均等性および効率

シリコンカーバイドセラミックコーティングは、半導体製造時の温度均一性を維持する上で重要な役割を果たしています。 この均一性は、シリコンウェーハ全体で拡散プロセスが一貫して行われることを保証します。これにより、高品質の半導体につながります。 コーティングの優れた熱伝導性により、効率的な熱分布を可能にし、製造工程を妥協する熱的一貫性の危険性を減らします.

他の材料と比較して、炭化ケイ素は重要な利点を示します。 たとえば、窒化ガリウムよりも優れた熱放散と高い信頼性を提供します。 また熱伝導性および高温抵抗の酸化アルミニウムをoutperforms。 これらの特性は高温適用のためのより成熟し、信頼できる技術を作ります.

| 材料の比較 | メリット | 欠点 |

|---|---|---|

| シリコンカーバイド対シリコン | 3xバンドギャップの幅、10xの故障電圧、より高い動作温度 | 3-5xより高い生産費、より高いウエファーの欠陥率、より複雑な処理 |

| 炭化ケイ素とアルミニウム酸化物 | より高い熱伝導性、よりよい電気伝導性、強い高温抵抗 | より高いコスト、プロセスが困難、より要求の厳しい製造プロセス |

| シリコンカーバイド対ガリウム窒化物 | よりよい熱放散、より成熟した技術、より高い信頼性 | 高い周波数性能、より大きい容積を貧して下さい |

温度の均等性および効率を高めることによって、炭化ケイ素の陶磁器のコーティングは収穫率を改善し、生産費を削減します。 グローバル・ファウンドリーズによる採用は、半導体製造プロセスの高度化に重点を置いています.

グローバルファウンデーションのメリット

長期的なコスト削減

グローバルファウンデーション採用 炭化ケイ素の陶磁器のコーティング 重要な長期費用節約を経験して下さい。 コンポーネントの交換頻度を削減し、原材料の消費量と運用コストを削減します。 腐食性物質を扱う原子炉の容器のような重要な装置の耐用年数を拡張するその能力は、高価な修理および取り替えのための必要性を最小にします。 たとえば、シリコンカーバイドコーティングは、このような船舶の耐用年数を60%で延長し、交換頻度と関連コストを削減することができます.

また、炭化ケイ素セラミックコーティングはエネルギー効率を高めます。 15%までの熱伝達効率を向上させることで、燃費を削減し、CO2排出量を削減します。 エネルギーコストを削減するだけでなく、持続可能性の目標と整列する。 自動車用等級の炭化ケイ素のコーティングのための生産設備を確立することは$30-$50,000,000の初期投資を要求します。 しかし、エネルギーとメンテナンスコストの長期節約は、この最先端支出を正当化します.

| 証拠のタイプ | 詳細 |

|---|---|

| 資本条件 | 生産設備の確立は投資の$30-$50,000,000を要求します. |

| 省エネ | 熱伝達の効率は15%によって、燃料消費量を減らす改善します. |

| サービス寿命延長 | 硫酸を扱う原子炉の容器は耐用年数の60%の増加を見ます. |

Reduced Maintenance and Downtime

炭化ケイ素の陶磁器のコーティングは維持の条件および操作的なダウンタイムをかなり減らします。 その優れた耐久性は、摩耗と涙を最小限に抑え、重要なコンポーネントの故障(MTBF)間の平均時間を延長します。 これにより、生産の中断が少なくなり、一貫性のある出力レベルを維持できるのがわかりやすくなります。 極端な摩耗に直面している業界にとって、コーティングはメンテナンス法を大幅に削減できます.

ダウンタイムを削減すると、直接的な財務への影響があります。 Halvingのダウンタイムはケイ素の炭化物の陶磁器のコーティングを採用するの戦略的な価値を強調する幾千ドルの月刊を回復できます。 装置の信頼性を高めることで、ファウンドリーズは、頻繁に修理するのではなく、イノベーションと生産に焦点を当て、より効果的にリソースを割り当てることができます.

| ベネフィット | 説明 |

|---|---|

| メンテナンスコストの削減 | 陶磁器のコーティングは極度な摩耗の企業の維持の手札を下げます. |

| ダウンタイムの減少 | MTBFを拡張することで、生産中断やコストを削減します. |

| 財務への影響 | ダウンタイムの悪化は、重要な月次収益を回復します. |

改善された製品品質と利回り率

炭化ケイ素の陶磁器のコーティングの採用は直接プロダクト質および収穫率に影響を与えます。 高温プロセスにおける温度均一性を維持する能力は、シリコンウェーハ全体で一貫した拡散を保証します。 この精度は、欠陥を低減し、高品質の半導体を実現します。 高められた熱伝導性はプロダクト完全性を損なうことができる熱一貫性の危険を最小にする有効な熱配分を更に支えます.

歩留率を改善することで、操業コストを増加させずに生産量を最大化できます。 この効率性は、半導体市場での収益性と競争力を高めます。 コーティングの耐薬品性も汚染を防ぎ、ウェーハが厳格な品質基準を満たしていることを確認します。 コスト効率性を保ちながら、優れた製品をお届けできるファウンドリです.

シリコンカーバイドセラミックコーティングのリアルワールドアプリケーション

成功した採用事例

世界中の産業は、 炭化ケイ素の陶磁器のコーティング 作業効率と製品の信頼性を高めるため。 半導体製造は、例えば、拡散プロセスキットの重要な改善を見てきました。 鉛の鋳物は部品の摩耗および延長装置の寿命を減らしましたり、生産の中断を少なくします。 このコーティングはまた、極端な熱や酸化からタービンブレードを保護する航空宇宙分野での牽引を得ています。 過酷な条件下で構造的整合性を維持することにより、重要なコンポーネントの安全と性能を保証します.

自動車業界は、この先進材料にも恩恵を受けています。 製造業者は熱管理および耐久性を改善する電気車両のパワートレインでそれを使用します。 炭化ケイ素の展覧会によって塗られる電池システムによって高められたエネルギー効率および長い耐用年数。 これらの現実世界アプリケーションは、多様な分野にわたってこのコーティングの汎用性と有効性を示しています.

催眠性シナリオハイライト利点

摩耗注入プロセス キットによる頻繁なダウンタイムの半導体の鋳物場の struggling を想像して下さい。 炭化ケイ素の陶磁器のコーティングを採用することによって、鋳物は維持の必要性を減らし、装置の寿命を拡張できます。 この変更は、生産の遅延を少なくし、運用コストを削減し、最終的に収益性を高めます.

別のシナリオでは、自動車会社は電気自動車電池の効率を改善することを目指しています。 炭化ケイ素のコーティングを電池の部品に適用することによって、会社は熱放散を高め、エネルギー損失を減らすことができます。 この改善は企業に市場の競争の端を与えるより長い電池の生命およびよりよい車の性能で起因します.

これらのシナリオは、このコーティングを採用することで、業界の課題に対処し、効率性を高め、イノベーションを推進することができます.

シリコンカーバイドセラミックコーティングは、比類のない耐久性、耐熱性、コスト効率を発揮することで、拡散プロセスキットに革命を起こしています。 グローバルファウンドリーによる採用は、製造効率、サステイナビリティ、製品品質において大きな進歩を遂げています。 これらの利点は、現代の半導体製造の課題に対処するための重要な材料として位置します。 業界が発展するにつれて、このコーティングはイノベーションの推進と競争上の優位性を維持するという重要な役割を果たしていきます.

よくあるご質問

シリコンカーバイドセラミックコーティングは、従来の材料よりも優れていますか?

炭化ケイ素の陶磁器のコーティング 比類のない耐久性、熱抵抗、および化学的安定性を提供します。 摩耗を減らし、コンポーネント寿命を延ばす、極端な温度と過酷な環境に耐える。 これらの特性は高性能の塗布、酸化アルミニウムか窒化ガリウムのような従来の材料を外すことにとって理想的にします.

シリコンカーバイドセラミックコーティングが半導体製造を改善する方法は?

コーティングは温度の均等性および熱伝導性を高めます、ケイ素のウエファーを渡る一貫した拡散を保障します。 この精度は欠陥を減らし、歩留まり率を改善します。 その耐薬品性は汚染を防ぎ、製品の品質を維持します。 これらの利点は製造プロセスを合理化し、効率性を高めます.

シリコンカーバイドセラミックコーティングは、世界的な鋳物に費用対効果が大きいですか?

はい、メンテナンスコストを削減し、機器の寿命を延ばし、ダウンタイムを最小限に抑えます。 エネルギー効率の向上により、運用コストを削減 初期投資は高いかもしれませんが、修理、交換、エネルギー消費の長期節約はそれのための費用効果が大きい選択をします.

シリコンカーバイドセラミックコーティングは、半導体以外の業界でも使用できますか?

絶対に。 その汎用性は、航空宇宙、自動車、エネルギー分野に適しています。 タービンブレードを保護し、電気自動車のバッテリーシステムを強化し、熱交換器を改善します。 極端な条件下で実行する能力は、多様な用途で信頼性を保証します.

炭化ケイ素の陶磁器のコーティングの使用の環境の利点は何ですか?

熱伝達を高め、燃料消費量を減らし、CO2排出量を下げることでエネルギー効率を向上します。 その耐久性は、原材料の使用量と廃棄物の頻繁な交換から減少します。 これらの要因は、より持続可能な製造慣行に貢献します.