多層システムを採用 シック・コーティング そして タックコート 保護コーティング技術の重要な進歩を表します。 これらの革新的なシステムは炭化ケイ素(SiC)およびタンタル炭化物(TaC)の層を統合し、熱、腐食および機械的摩耗への顕著な抵抗のコーティングを渡すために。 最先端の設計は、従来のコーティングが頻繁に失敗する極端な環境で重要な課題に効果的に対処します。 例えば、CVD SIC COATING は、CVD が 1,800°C で酸化抵抗の 2.8x 改善を実証します TAC COATING グラファイトの二極板に適用されることは高温および腐食性の条件の優秀な性能を強調する耐食性の30%の増加を示します.

航空宇宙、原子力、グリーン水素の生産などの堅牢で汎用性の高いソリューションを要求する産業は、これらの進歩に大きな利益をもたらします。 化学蒸気蒸着(CVD)技術を利用することにより、シックコーティングは、CVD TACコーティングが極端な条件下での安定性を高めながら、精密な構造的完全性を保証します。 これらのハイブリッドシステムは、重要なコンポーネントの寿命を延ばすだけでなく、メンテナンスコストを下げるだけでなく、チャレンジングなアプリケーションのための経済的で信頼性の高い選択を実現します.

要点

- 多層SiC/タックシステムがよく保護 熱、錆および損傷から。 厳しい環境で活躍しています.

- これらのコーティングは部品が長持ちし、修理費用を削減し、 より信頼できる機械を作って下さい 宇宙旅行や原子力などの分野.

- 化学蒸気蒸着(CVD)は、コーティングを慎重に適用し、それらをより強く、長く持続させます.

- エンジニアはこれらのコーティングを異なった必要性に合うように調節できます従ってそれらは多くの状態でベストを働かせます.

- SiC/TaCシステムは、廃棄物の削減とクリーンエネルギーの援助、地球環境にやさしい目標を達成することで、地球を支援します.

保護コーティングの概要

目的と機能

保護コーティングは、環境および運用上の損傷から産業資産を保護する上で重要な役割を果たします。 これらのコーティングは材料の構造完全性を妥協できる腐食、摩耗および化学劣化を防ぐ障壁として機能します。 たとえば、米国海軍は、$250万以上を腐食制御に割り当て、海洋環境でのコーティングの重要性を強調しています。 エポキシ機能シリコーン樹脂などの高度な製剤、過酷な化学物質や紫外線にさらされる優れた耐性を発揮し、船舶、航空宇宙、建設などの産業に欠かせない製品です.

保護コーティングの機能性は耐久性を越えて拡張します。 審美的な魅力を高め、付着を改善し、維持費を削減します。 ケーススタディでは、現代のコーティングは、従来の代替品と比較して、より良い光沢保持と汚れの抵抗を発揮し、要求の厳しいアプリケーションで長期的なパフォーマンスを保証します.

極端な環境での課題

極端な環境では、革新的なコーティング技術を要求するユニークな課題を提起しています。 熱循環は、例えば、コーティングの有効性を損なうか、または割れることを引き起こすことができます。 コーティングは、特に航空宇宙および産業用途の広い温度範囲にわたって付着および安定性を維持しなければなりません。 腐食は海水、湿気および生物的要因が材料の低下を加速する海洋およびオイルおよびガスのようなセクターで重要な心配を、残します.

宇宙空間のそれらのような代表的な適用は精密な光学特性を維持している間高温および機械圧力に抗するコーティングを要求します。 塩水噴霧試験を含む標準化された試験方法は、腐食抵抗を評価し、過酷な条件下で信頼性を保証するために不可欠です.

Limitations of Traditional Coatings

伝統コーティング 多くの場合、限られた熱抵抗と化学劣化に対する感受性のために極端な環境で不足します。 基本的な保護を提供しますが、高温下でのパフォーマンスを維持するか、腐食性要素への長期暴露を抑えることに苦労しています。 たとえば、海洋環境は塩水と湿気に材料を露出し、構造的故障に導き、従来のコーティングが使用されるとメンテナンスコストが増加しました.

また、従来のコーティングは、航空宇宙および産業用途に求められる高度な接着性と耐久性を欠かせません。 熱循環に耐えるか、または圧力の下の光学特性を維持することの彼らのinabilityはのような革新的な解決の必要性を強調します シック・コーティング困難な条件で高められた安定性および抵抗を提供します.

マルチレイヤーSiC/TaCハイブリッドシステムとは?

Composition and Structure

多層SiC/TaCハイブリッドシステムは、炭化ケイ素(SiC)とタンタルカーバイド(TaC)の混合層から構成されています。 これらの材料は、各層のユニークな特性を組み合わせ、堅牢で高性能な保護コーティングを作成するために慎重に設計されています。 SiCは、優れた熱安定性と酸化抵抗を提供し、TACは優れた硬度と化学劣化に対する耐性に貢献します。 一緒に、彼らは極端な環境条件に耐えることができる相乗的なシステムを形成します.

物質分析研究は、過酷な条件下で、これらのシステムの構造的完全性を明らかにしました。 研究者は、酸化中に保護高温ガラスセラミック層の形成による、アボレーションおよび酸化抵抗の重要な改善を観察しました。 この層は障壁として機能し、更なる劣化を防ぎ、コーティングの性能を高める。 さらに、C f /C-SiC-TiC-TaCコンポジットの機械的特性は、保護されていないサンプルと比較して、酸化およびアビレーションに対する耐性の1つの順序の広さ増加を示しています。 これらの調査結果は、マルチレイヤーSiC/TaCシステムの信頼性を要求するアプリケーションにアンダースコアします.

SiCコーティング設計におけるイノベーション

SiCコーティング設計のアドバンスメントは、多層ハイブリッドシステムの開発において重要な役割を果たしています。 現代技術、のような 化学気相成長法(CVD)コーティングの厚さおよび微細構造上の精密な制御を可能にして下さい。 均一なカバレッジを確保し、性能を損なう可能性がある欠陥を排除します.

1つの注目すべきイノベーションは、TCCのような他の超高温セラミックスとSiCの統合です。 熱循環および極度な熱に耐えるコーティングの能力を高めます。 C f /C-SiC-TiC-TaCコンポジットは、重度の酸化条件下でも熱安定性を維持し、航空宇宙および産業用途に理想的であることを示しています。 最新マイクロ構造調査では、これらのコーティングは、その完全性を保持し、高性能な環境に対する適合性をさらに検証することを明らかにしました.

伝統コーティングの違い

多層SiC/TaCハイブリッドシステムは、組成、性能、用途の面で従来のコーティングとは大きく異なります。 従来のコーティングは、極端な環境に必要な高度な特性を欠く単層処方に依存します。 対照的に、SiC/TaCシステムは、各層が熱抵抗や化学的安定性などの特定の機能を提供する多層アプローチを利用しています.

これらのハイブリッドシステムの熱抵抗は、従来のコーティングよりもはるかに超えています。 たとえば、酸化時に保護ガラスセラミック層の形成は、高温に対する追加の防衛を提供します。 従来のコーティングは、一方、多くの場合、同様の条件下で劣化し、材料の故障につながる。 また、硬さや耐摩耗性などのSiC/TaCシステムの機械的特性は、標準コーティングを上回るだけでなく、長寿命化とメンテナンスコストの削減を実現します.

これらの違いは、先進的な保護ソリューションを要求する業界における多層SiC/TaCハイブリッドシステムの変革の可能性を強調しています。 従来のコーティングの限界に取り組むことで、これらのシステムは、極端な環境でより信頼性と効率的な性能のための方法を舗装します.

SiC/TaCハイブリッドシステムの利点

Thermal Resistance and Stability

SiC/TaCハイブリッドシステムは、極端な温度が材料の完全性に挑戦する環境で優れています。 炭化ケイ素(SiC)の層は2,000°を越える温度で構造および性能を維持し、例外的な熱安定性を提供します 超高融点で知られるC.タンタルカーバイド(TaC)は、熱衝撃や酸化に対するシステムの抵抗を強化することでSiCを補完します.

これらのコーティングは熱誘発の低下を防ぐ保護障壁を作成します。 例えば、酸化時のガラスセラミック層の形成は、さらなる損傷から基材をシールドします。 この機能は、飛行中にコンポーネントが急激な温度変動に耐える航空宇宙アプリケーションで特に価値があります。 このような条件下で失敗する従来のコーティングとは異なり、SiC/TaCシステムは安定した信頼性を維持します.

化学蒸気蒸着(CVD)技術によって提供される精密は、これらのシステムの熱抵抗をさらに高めます。 均一なアプリケーションを確保することで、CVDは性能を損なう可能性がある欠陥を最小限に抑えます。 これは、超熱への長期暴露に耐えることができる材料を必要とする産業のための理想的な選択をシックコーティングします.

耐久性および耐久性

耐久性はSiC/TaCハイブリッドシステムの特徴です。 SiCの硬度とTACの耐薬品性の組み合わせにより、機械的ストレスや研磨力に耐える堅牢なコーティングが生まれます。 この耐久性は、コンポーネントの寿命を大幅に延ばし、頻繁な交換とメンテナンスの必要性を軽減します.

製造や防衛などの高摩耗環境では、これらのコーティングは比類のない保護を提供します。 SiCの層は摩擦によって引き起こされる表面侵食に抵抗しますが、TaCは腐食性物質からの化学攻撃に耐えるシステムの機能を高めます。 共に、物理的および化学的劣化に対する相乗的防衛を形成します.

耐摩耗性試験では、SiC/TaCシステムが従来のコーティングを外すことを実証しています。 たとえば、シリコンコーティングでコーティングされたコンポーネントは、研磨条件への長期暴露後であっても材料の損失を最小限に抑えます。 この耐久性は、高機能材料を頼りに、産業のコスト削減と運用効率の向上につながります.

有害条件への適応性

SiC/TaCハイブリッドシステムは、過酷な環境に比類しない適応性を提供します。 多層設計により、カスタマイズが可能で、エンジニアがコーティングのプロパティを特定のアプリケーションに調整できます。 この適応性は、高照射ゾーンから腐食性化学プラントまで、多様な設定で最適な性能を保証します.

極端な条件下で構造的整合性を維持するためのこれらのシステムの能力は、従来のコーティングとは別にそれらを設定します。 放射線や化学曝露などの環境要因に対する抵抗を高めながら、SiC層は強力な基盤を提供します。 核エネルギーなどの産業において、材料が高温と放射線の両方に耐え、安全を妥協することなく耐えなければならない.

また、これらのコーティングのスケーラビリティは、さまざまな業界において、その適用性を保証します。 航空宇宙、製造、防衛で使用される場合でも、SiC/TaC システムは一貫した性能を提供します。 それらの適応性は、CVD技術の精度と組み合わせ、最も要求の厳しい環境のための多目的なソリューションとして位置します.

Cost-Effectiveness and Longevity

多層SiC/TaCの雑種システムは重要な費用利点を提供します、それらに極度な環境で作動する企業のための魅力的な選択をします。 耐久性と耐摩耗性は、修理や交換の頻度を減らし、時間をかけて大幅に節約できます。 たとえば、これらのシステムでコーティングされたコンポーネントは、過酷な条件下でも構造的完全性を維持し、ダウンタイムと運用の中断を最小限に抑えます.

これらのコーティングの長寿は、コスト効率性を高めます。 従来のコーティングは頻繁に高温か腐食性の物質に露出したときすぐに劣化します、頻繁な適用を要求します。 対照的に、SiC/TaCシステムは長持ちする保護を提供し、重要なコンポーネントが長期にわたって機能し続けることを保証します。 この耐久性は、航空宇宙や製造などの業界で特に、メンテナンス費用の低減と資産の信頼性の向上につながります.

経済価値に貢献するもう一つの要因は、化学蒸気蒸着(CVD)技術の精度です。 均一な用途を確保し、材料の廃棄物を削減し、シックコーティングの性能を向上させる。 資源利用の最適化により、CVD技術は生産コストを削減し、品質を向上します.

インダストリーズは、これらのハイブリッドシステムのスケーラビリティから恩恵を受けています。 さまざまなアプリケーションへの適応性は、メーカーがさまざまなコンポーネント間で保護ソリューションを標準化し、製造プロセスを合理化し、全体的なコストを削減することができます。 この汎用性は、長い耐用年数と組み合わせ、SiC / TACハイブリッドシステムは、信頼性と効率的な保護コーティングを求める企業のための費用対効果の高い投資を行います.

極端な環境でのアプリケーション

Aerospace and Space Exploration

保護コーティングは重要な役割を果たしています 航空宇宙と宇宙探査高温、真空環境、放射線曝露などの極端な条件に直面している材料。 ポリウレタンコーティングは、例えば、極端な温度に耐え、真空条件の完全性を維持する能力のために、これらの設定で例外的によく実行します。 軽量薄膜コーティングにより、腐食や摩耗を抑え、衛星部品や宇宙車両に欠かせない性能が向上します.

現代の処方は、空間におけるユニークな課題にも対処します。 低いoutgassingの特性は高性能の顔料のコーティングが紫外線および放射の保護を提供する間、敏感な装置が代表団の間に不満したまま保障します。 熱管理のコーティングは温度変動からの材料を保護し、伝導性の避雷器のコーティングは電気充満が航空機を損なうことなく渡ることを可能にします。 これらのイノベーションは、航空宇宙部品の安全と長寿を保証する高度なコーティングの重要性を強調しています.

原子力エネルギーと高放射線設定

原子力エネルギー適用では、保護コーティングは構造の完全性を維持している間高い放射レベルおよび極度な温度に耐える必要があります。 シックコーティングを組み込むような多層システム、これらの環境のエクセル。 炭化ケイ素の層は放射誘発の低下に抵抗します、タンタルの炭化物は化学安定性を高めます。 この組み合わせにより、リアクターコンポーネントや他の重要なシステムで信頼性の高いパフォーマンスが保証されます.

原子力設定用に設計されたコーティングは、放射性材料への曝露による腐食に対する耐性も提供します。 適応性により、エンジニアは放射線に対するシールドや熱伝導性の強化など、特定の用途に特性をカスタマイズできます。 これらの特徴は、原子力発電所や研究施設の安全性と効率性を維持する上で不可欠です.

高温度製造

金属の鍛造材およびガラスの生産のような高温製造プロセス、極度な熱および腐食性の環境に耐えることができる要求のコーティング. 多層システムsicコーティングを含む、例外的な熱抵抗および耐久性を提供します。 炭化ケイ素の層は2,000°Cを超過する温度で安定性を提供します、タンタルの炭化物は化学摩耗への抵抗を高めます.

テスト方法は、製造設定でこれらのコーティングの性能を検証します。 例えば、ASTM D2485 は温度上昇に対する抵抗を評価し、差動スキャンの calorimetry は劣化のオンセットのような熱でき事を強調します。 ヒューストンパイプテストは、循環性能を評価し、コーティングは変動条件下で完全性を維持します。 これらの厳密な評価は高温適用の高度のコーティングの信頼性を、ダウンタイムおよび延長装置寿命を削減します実証します.

防衛および軍隊 使用方法

保護コーティングは、材料が高温、腐食性環境、機械的ストレスを含む極端な条件に耐える必要がある防衛および軍事用途で重要な役割を果たしています。 マルチレイヤーSiC/TaCハイブリッドシステムは、これらの要求の厳しいシナリオで比類のない信頼性を提供します。 熱衝撃、摩耗および化学分解に抵抗する能力は装甲車、ミサイル システムおよび海軍装置のような重要なコンポーネントの長寿を保障します.

軍の操作は、砂漠の熱、アークティックの風邪および海水の腐食を含む粗い環境に装置を、expose。 SiC/TaCコーティングは、これらの課題に対して強い防衛を提供します。 炭化ケイ素の層は優秀な熱安定性を、タンタルの炭化物が摩耗および化学攻撃への抵抗を高めます。 共に、極端な条件下で性能を維持する保護バリアを作成します.

性能評価とフィールドテストは、防衛用途におけるこれらのコーティングの信頼性を検証します。 試験方法は、以下の表に示すように、実験室とフィールドの評価の両方を含みます

| 検査の種類 | 説明 |

|---|---|

| フィールドテスト | さまざまなサイトでコーティングされたクーポンを露出し、実際の条件下でのパフォーマンスを評価します. |

| 研究室試験 | コーティングの特定の特性を評価するために加速されたテストを実施しますが、結果は常にフィールドのパフォーマンスを予測することはできません. |

フィールドテストでは、SiC/TaCシステムの耐久性を現実的な条件で実証していますが、ラボテストでは、熱サイクルや腐食などの特定のストレス要因に対する耐性を強調しています。 これらの評価は、コーティングが軍事用途の厳しい要求を満たしていることを確認します.

SiC/TaCハイブリッドシステムの適応性は、さらなる防衛の価値を高めます。 放射線遮蔽や耐摩耗性の向上など、特定の課題に対処するためのコーティングをカスタマイズできます。 この汎用性は、現代の軍事技術に不可欠であり、運用効率性を高め、メンテナンスコストを削減します.

未来のトレンドとイノベーション

超高温セラミックスの進歩

超高温セラミック(UHTC)は、比類のない熱抵抗と機械的強度を提供することで、保護コーティングを革命化しています。 炭化ケイ素(SiC)およびタンタル炭化物(TaC)を含むこれらの材料は、2,000°を超える温度に耐えるように設計されます C. 最近の進歩は極端な条件の下で酸化抵抗および構造の完全性を高めることに焦点を合わせます。 研究者は、添加剤製造などの革新的な製造技術を探求し、パフォーマンスを最適化する複雑な幾何学を作成します.

航空宇宙や原子力などの産業は、これらの開発に大きな利益をもたらします。 たとえば、タービンブレードやリアクターコアなど、急速な熱サイクルにさらされるコンポーネントの信頼性が向上します。 多層システムへのシックコーティングの統合により、熱誘発劣化に抵抗する能力が向上し、高性能な用途に欠かせないものとなっています.

スマートコーティング技術の統合

スマートコーティング技術は、環境変化に対応した機能を導入し、保護コーティング業界を変革しています。 これらのコーティングはセンサーおよび自己治癒のメカニズムを組み込んでしまいましたり、傷ついた表面の実時間監視そして修理を可能にします。 例えば、航空宇宙アプリケーションはスマートコーティングを使用して、ストレスの骨折を検出し、セルフ修理プロセスを開始し、重要なコンポーネントの安全と長寿を保証します.

デジタル化と自動化は、スマートコーティングの採用を推進しています。 ロボット工学と高度な応用システムは、コーティングプロセス中に効率と精度を向上させ、材料廃棄物を減らし、性能を向上させる。 業界は、これらの技術を活用して、より安全かつより持続可能な処方の規制要件を増加させています。 シックコーティングによるスマートコーティングの組み合わせは、耐久性と適応性の両方を提供する極端な環境のための堅牢なソリューションを提供します.

カスタマイズとスケーラビリティ

カスタム化とスケーラビリティは、保護コーティングの未来を形づける重要な傾向です。 エンジニアは、高温製造から防衛まで、多様な業界の特定の課題に取り組むために、カスタマイズされたソリューションを開発しています。 SiCおよびTaCを組み込むような多層システムは、コーティングの厚さの精密な調節を可能にし、独特な条件を満たすために構成します.

スケーラビリティは、これらの高度なコーティングは、妥協することなく、さまざまな分野で適用することができることを保証します。 新興国におけるインフラ整備は、性能と費用対効果をバランス良くする保護コーティングの需要を担っています。 資産保護に焦点を合わせる企業は、ライフサイクルコストを削減し、運用効率を向上させるために、高性能コーティングを採用しています.

下表は、保護コーティング業界に影響を及ぼす新しい傾向と革新を強調しています

| トレンド/イノベーション | 説明 |

|---|---|

| 環境に優しいコーティング | 持続可能なコーティングに対する需要の増加は、水ベースの粉末コーティングの開発につながります. |

| インフラ開発 | 保護コーティングのための要求を運転するeconomiesの開発の建設ブーム. |

| 資産の保護焦点 | ライフサイクルコストの削減に注力する業界は、高性能コーティングを採用しています. |

| デジタル化と自動化 | ロボット工学などの先進技術を採用し、応用プロセスの効率性を向上させます. |

| 規制スクラッチ | より安全で持続可能な処方へのイノベーションを推進する規制を成長させる. |

これらのトレンドは、持続可能性、効率性、適応性を優先する革新的なソリューションに対する業界のシフトを強調しています。 これらの進歩へのシックコーティングの統合は保護コーティングが技術の進歩の最前線に残っていることを保障します.

持続可能なソリューションの役割

多層SiC/TaCハイブリッドシステムは、さまざまな業界における持続可能な技術の発展に重要な役割を果たしています。 非常に熱抵抗、耐久性および腐食防止のような独特な特性は、環境に優しい解決のための成長した要求と合わせます。 これらのコーティングは、重要なコンポーネントの性能を高めるだけでなく、材料の寿命を延ばし、廃棄物を最小限に抑えることにより、環境負荷低減に貢献します.

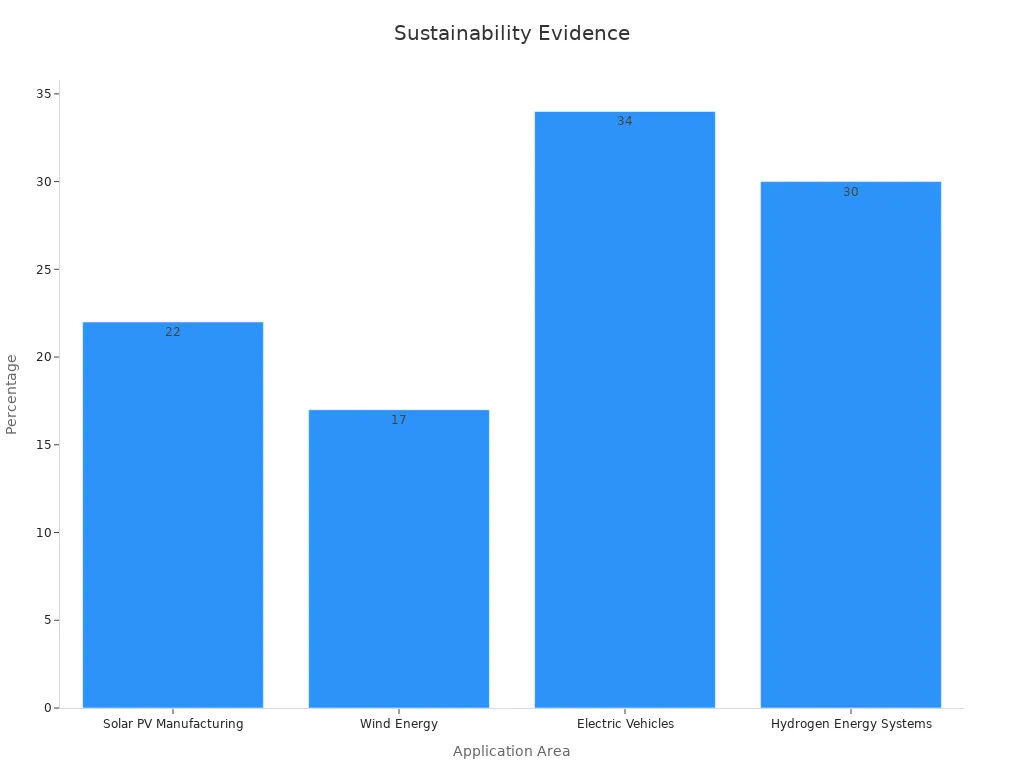

再生可能エネルギー分野では、これらのハイブリッドシステムは重要な利点を示しています。 SiC-coatedグラファイトコンポーネントは、高純度モノクリスタルシリコンウェーハの生産を可能にするソーラー太陽光発電(PV)製造に不可欠です。 2023年に22%によって増加したこれらのコンポーネントの注文は、太陽エネルギーソリューションのスケーリングの重要性を反映しています。 同様に、TACコーティングされたグラファイトフィクスチャーは、風力タービンブレードの耐久性を向上させ、メンテナンスコストを17%削減し、過酷な環境での信頼性の高い動作を保証します.

自動車産業はこれらの高度のコーティングからのまた利点を提供します。 電気自動車(EV)における800Vバッテリーアーキテクチャへの移行は、2030年までにSiC半導体の要求に応じて34%化合物年間成長率(CAGR)を駆動しました。 これらの半導体は、エネルギー効率を高め、炭素排出量を削減し、持続可能な輸送に向けたグローバルシフトを支援します。 水素エネルギーシステムでは、TCCコートバイポーラプレートが30%の優れた耐食性、グリーン水素製造技術の長寿と効率性のための重要な要因を展示しています.

| 応用分野 | Evidence |

|---|---|

| ソーラーPV 製造業 | SiC上塗を施してあるグラファイトの部品は2023のこれらの部品のための順序の22%の成長と高純度の単結晶のケイ素のウエファーを作り出すために必要です. |

| 風力エネルギー | タックコーティングされたグラファイトフィクスチャーは、タービンブレードの17%によるメンテナンスコストを削減し、過酷な環境での耐久性を向上させます. |

| 電気自動車 | SiC半導体の需要は、2030年までに34% CAGRで成長し、800Vバッテリーアーキテクチャへの移行によって推進されています. |

| 水素エネルギーシステム | 30%のよりよい耐食性、緑の水素の生産の技術のために重大なTaC上塗を施してあるバイポーラの版の展覧会. |

これらの進歩は、持続可能性を育成するSiC/TaCハイブリッドシステムの役割を強調しています。 資源消費の効率化と削減により、再生可能エネルギーやグリーンテクノロジーのイノベーションを推進し、環境目標を達成し、産業を支援します.

マルチレイヤーSiC/TaCハイブリッドシステムは、保護コーティング技術の画期的な製品です。 優れた熱抵抗、耐久性、適応性は、極端な環境で不可欠です。 これらのコーティングは、航空宇宙、原子力、製造などの業界で重要なコンポーネントを保護し、信頼性とコスト効率を保証します.

Key Takeaway: : : 従来のコーティングの限界に取り組むことで、SiC/TaCシステムは革新のための方法を舗装します。 過酷な条件に耐える能力は、保護ソリューションの進化の礎石としてそれらを置く.

業界は、より持続可能で高性能な素材が求められ、これらのハイブリッドシステムは、保護コーティングの未来を形作り続けます.

よくあるご質問

SiC/TaCハイブリッドシステムは従来のコーティングよりも優れていますか?

SiC/TaCの雑種システムは炭化ケイ素の熱安定性をタンタルの炭化物と結合します 化学抵抗. . このシナジーは、比類のない耐久性、耐摩耗性、および極端な環境での適応性を提供します。 従来のコーティングはそれらに高温か腐食性の条件の下でより有効なそれらを作る高度の特性を欠きます.

これらのコーティングは、産業コンポーネントに適用されますか?

化学蒸気蒸着(CVD)はSiC/TaCのコーティングを加えるための第一次方法です。 この技術は均一厚さおよび欠陥なしの表面を、性能を高めることを保障します。 CVDはまた高性能の保護解決を要求する企業のためにそれを理想にする精密なカスタム化を可能にします.

SiC/TaCコーティングは特定の適用のためにカスタマイズすることができますか?

はい、エンジニアは層の厚さ、構成および構造を調節することによってSiC/TaCのコーティングを合わせることができます。 航空宇宙、原子力、製造など、多様な業界において最適な性能を発揮します。 カスタマイズは効率を高め、重要なコンポーネントの寿命を延ばします.

SiC/TaCハイブリッドシステムは環境的に持続可能なのですか?

SiC/TaCコーティングは、材料の寿命を延ばし、廃棄物を削減することにより、持続可能性に貢献します。 耐久性は、頻繁な交換の必要性を最小限に抑え、リソース消費を削減します。 また、太陽光や水素などの再生可能エネルギー技術をサポートし、地球環境の目標に合わせています.

SiC/TaCハイブリッドシステムでは、どんな業界にメリットがありますか?

営業分野 極端な環境 これらのコーティングから最も多くを得る。 大気空間、原子力、高温製造、防衛分野は、SiC/TaCシステムに依存し、熱抵抗、耐久性、適応性が抜群です。 これらのコーティングは、ミッションクリティカルなアプリケーションにおける信頼性とコスト効率を保証します.