As tecnologias de Processamento Térmico Rápido (RTP) e Analização Térmica Rápida (RTA) têm revolucionado a fabricação de semicondutores. Estes métodos permitem tratamentos térmicos precisos, essenciais para a criação de microchips avançados. Ao entregar calor controlado às bolachas, elas garantem uniformidade e precisão no processo de fabricação. A transportadora RTP/RTA tornou-se uma pedra angular da inovação, impulsionando o progresso no design e produção de chips. Sua capacidade de atender às demandas de dispositivos menores e mais complexos destaca seu papel crítico na formação da indústria de semicondutores.

Tiras de Chaves

- As tecnologias RTP e RTA revolucionam a fabricação de semicondutores fornecendo tratamentos térmicos precisos essenciais para a produção avançada de microchip.

- A evolução dos sistemas de processamento em batelada tem aumentado significativamente a produtividade, permitindo que várias bolachas sejam tratadas simultaneamente.

- Mecanismos avançados de controle de temperatura, como pirômetros e sensores infravermelhos, aumentam a confiabilidade dos processos RTP/RTA, reduzindo defeitos e melhorando a qualidade do chip.

- As inovações em métodos de recozimento e materiais permitiram a produção de chips menores e de alto desempenho, apoiando o impulso da indústria para a miniaturização.

- A integração de IA e aprendizado de máquina em processos RTP/RTA otimiza ciclos térmicos, levando a maior produtividade e dispositivos semicondutores de melhor qualidade.

- As tecnologias RTP e RTA são cruciais para apoiar projetos de chips de próxima geração, incluindo arquiteturas FinFET e 3D NAND, que requerem processamento térmico preciso.

- À medida que a indústria de semicondutores evolui, a transportadora RTP/RTA continuará a desempenhar um papel vital no atendimento às demandas de tecnologias emergentes, como IA e IoT.

As origens da tecnologia RTP/RTA

Desenvolvimento precoce e aplicações

Emergência da RTP/RTA nas décadas de 1970 e 1980

A indústria de semicondutores testemunhou avanços significativos durante as décadas de 1970 e 1980. Entre estes, a introdução de Processamento Térmico Rápido (RTP) e Analização Térmica Rápida (RTA) marcou um ponto de viragem. Os engenheiros desenvolveram essas tecnologias para atender à crescente necessidade de tratamentos térmicos precisos na fabricação de chips. Os métodos tradicionais lutaram para atender às demandas de projetos semicondutores emergentes. A RTP e a RTA ofereceram uma solução fornecendo aquecimento rápido e controlado às bolachas de silício. Essa inovação permitiu aos fabricantes processar materiais com maior precisão e eficiência.

O conceito de operador RTP/RTA surgiu como um facilitador crítico durante esse período. Ele forneceu uma plataforma para o manuseio de wafers, garantindo uma distribuição de calor uniforme. Essa abordagem minimizou o estresse térmico e melhorou a qualidade dos dispositivos semicondutores. No final dos anos 80, a RTP e a RTA tornaram-se ferramentas essenciais na produção de microchips avançados.

Casos de uso inicial em tecnologia CMOS e processamento de semicondutores

A tecnologia complementar Metal-Oxide-Semicondutor (CMOS) tornou-se uma das primeiras áreas a beneficiar da RTP e RTA. Estes processos desempenharam um papel vital nas etapas de dopagem, oxidação e recozimento. Os fabricantes usaram RTP para ativar dopants em wafers de silício, o que melhorou as propriedades elétricas dos transistores. A AT, por outro lado, mostrou-se eficaz na reparação de danos causados pelo implante iônico. Essas aplicações melhoraram o desempenho e a confiabilidade dos dispositivos CMOS.

O processamento semicondutor também viu adoção mais ampla de técnicas de RTP e RTA. A capacidade de obter um controle preciso da temperatura tornou esses métodos ideais para fabricar dispositivos menores e mais complexos. À medida que a indústria se moveu para a miniaturização, a RTP e a RTA tornaram-se indispensáveis para atender aos rigorosos requisitos de projetos de chips modernos.

Superar Desafios Precoce

Limitações de equipamentos e processos precoces

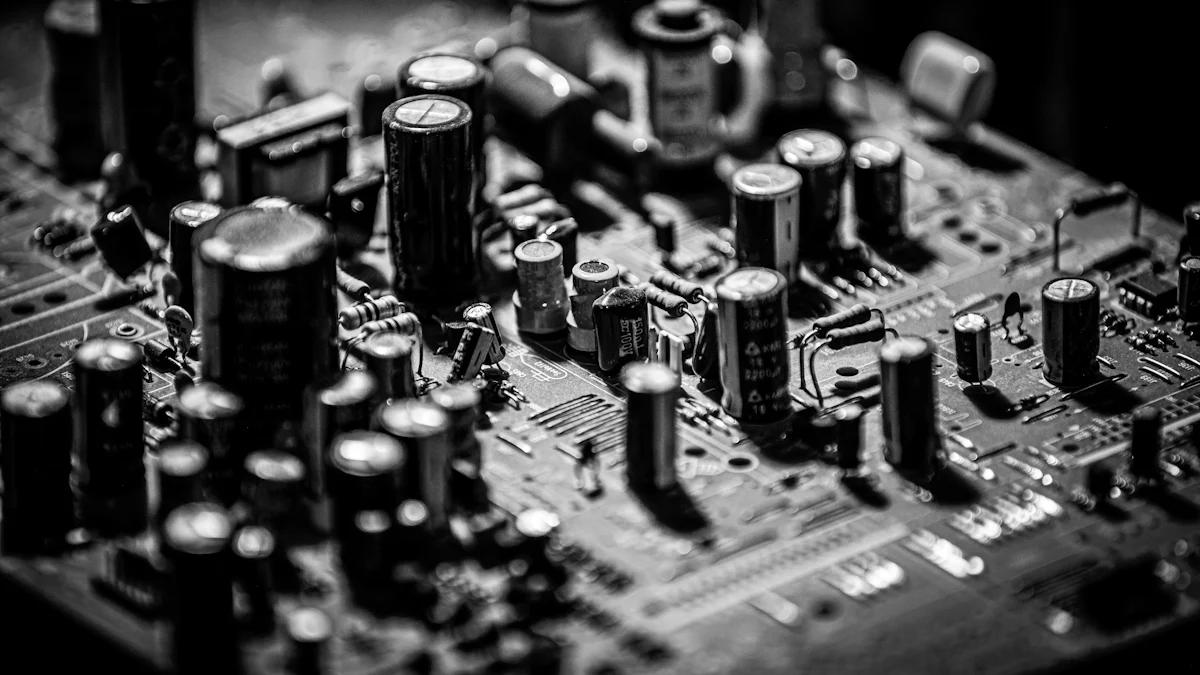

As versões iniciais dos equipamentos RTP e RTA enfrentaram várias limitações. Os primeiros sistemas não tinham a capacidade de manter perfis de temperatura consistentes entre as bolachas. Esta inconsistência muitas vezes levou a defeitos nos produtos finais. Além disso, o equipamento requeria calibração frequente, o que aumentava o tempo de inatividade e reduzia a produtividade. Os engenheiros também lutaram para desenvolver materiais que pudessem suportar as altas temperaturas envolvidas nesses processos.

Apesar desses desafios, pesquisadores continuaram a refinar a tecnologia. Eles introduziram sistemas avançados de aquecimento e melhores portadores de wafer para aumentar a uniformidade térmica. Essas inovações abordaram muitas das primeiras limitações e abriram caminho para uma adoção mais ampla.

Ceticismo industrial e adopção gradual

A indústria de semicondutores inicialmente abordou RTP e RTA com cautela. Muitos fabricantes duvidavam da confiabilidade e escalabilidade desses novos processos. Os métodos térmicos tradicionais estavam em uso há décadas, e a transição para uma nova abordagem exigia um investimento significativo. No entanto, a crescente demanda por chips de alto desempenho eventualmente levou a indústria a reconsiderar.

Os projectos-piloto demonstraram o potencial da RTP e da RTA para melhorar a eficiência da produção e a qualidade dos produtos. Empresas líderes começaram a adotar essas tecnologias para aplicações específicas, como recozimento e oxidação. Com o tempo, o sucesso dessas implementações convenceu outros a seguir o exemplo. No final da década de 1980, a RTP e a RTA ganharam ampla aceitação como ferramentas essenciais na fabricação de semicondutores.

Evolução do Transportador RTP/RTA

Avanços em Equipamentos e Processos

Transição de sistemas de processamento em lote de uma wafer

A indústria de semicondutores inicialmente dependia de sistemas de wafer único para processos RTP e RTA. Estes sistemas processaram uma bolacha de cada vez, garantindo um controle térmico preciso, mas limitando o rendimento. À medida que a demanda por maiores volumes de produção crescia, os fabricantes buscavam soluções mais eficientes. Os sistemas de processamento em lote surgiram como um trocador de jogo. Esses sistemas permitiram que múltiplas bolachas fossem submetidas a tratamento térmico simultaneamente, aumentando significativamente a produtividade. Os engenheiros projetaram esses sistemas para manter a distribuição de calor uniforme em todas as wafers, garantindo qualidade consistente. Esta transição marcou um momento crucial na evolução da transportadora RTP/RTA, permitindo-lhe atender às crescentes necessidades da indústria.

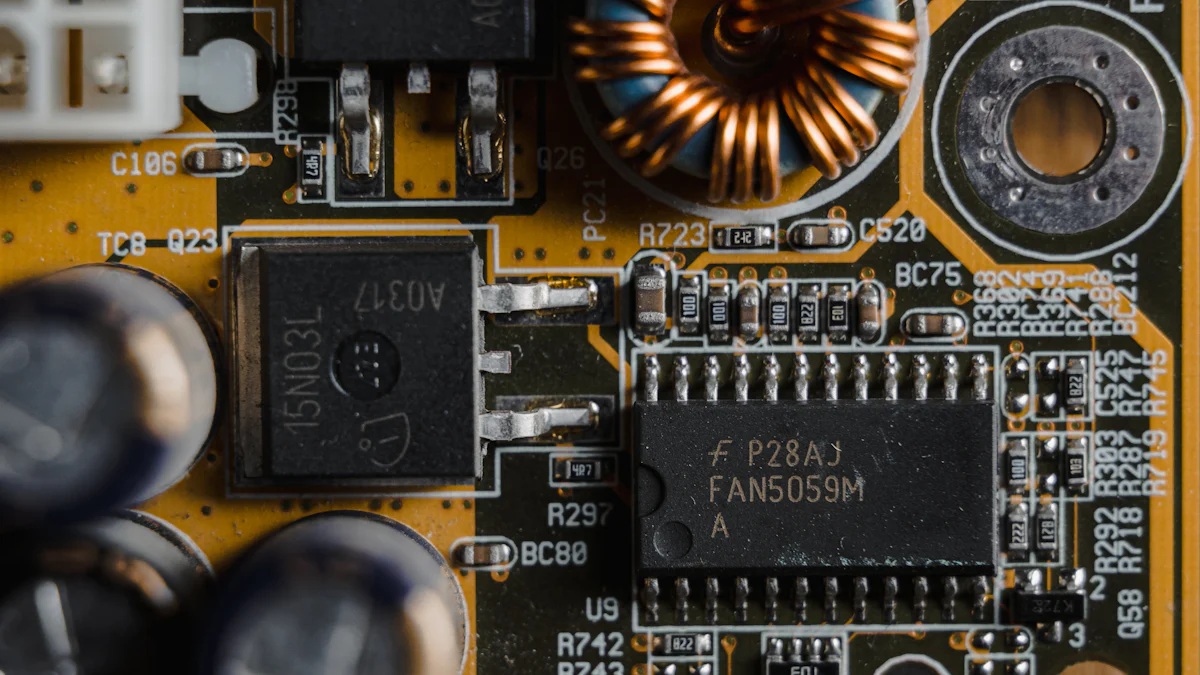

Integração de mecanismos precisos de controle de temperatura

O controle de temperatura desempenha um papel fundamental nos processos RTP e RTA. Os primeiros sistemas lutaram para alcançar perfis térmicos consistentes, levando a defeitos em dispositivos semicondutores. Para resolver este problema, engenheiros desenvolveram mecanismos avançados de controle de temperatura. Inovações como pirômetros e sensores infravermelhos permitiram o monitoramento em tempo real de temperaturas de wafer. Essas ferramentas garantiram ciclos precisos de aquecimento e resfriamento, reduzindo o risco de estresse térmico. A integração desses mecanismos aumentou a confiabilidade do transportador RTP/RTA, tornando-o indispensável na fabricação moderna de semicondutores.

Inovações em Materiais e Técnicas

Desenvolvimento de métodos de recozimento para nós menores

À medida que os dispositivos semicondutores se tornavam menores, os métodos tradicionais de recozimento enfrentavam limitações. Os engenheiros precisavam de novas técnicas para enfrentar os desafios do encolher tamanhos de nós. Métodos avançados de recozimento, como recozimento de picos e recozimento de milissegundos, surgiram como soluções eficazes. Esses métodos forneceram pulsos de calor rápidos e controlados, minimizando a difusão e preservando a integridade de características menores. A operadora RTP/RTA se adaptou para apoiar essas inovações, garantindo compatibilidade com processos de ponta. Este desenvolvimento permitiu aos fabricantes produzir chips de alto desempenho com maior precisão.

Utilização de materiais avançados para melhorar a uniformidade térmica

A uniformidade térmica permanece um fator chave no sucesso dos processos RTP e RTA. Os sistemas iniciais frequentemente experimentavam distribuição de calor desigual, o que comprometeva a qualidade do dispositivo. Para superar esse desafio, pesquisadores introduziram materiais avançados para portadores de wafer. Materiais como carboneto de silício e quartzo ofereceram condutividade térmica superior e durabilidade. Estes materiais garantiram até a transferência de calor através de wafers, reduzindo defeitos e melhorando as taxas de rendimento. A adoção destes materiais solidificou ainda mais o papel da transportadora RTP/RTA como pedra angular da fabricação de semicondutores.

Normalização e adoção da indústria

Adopção pelos principais fabricantes de semicondutores

Os fabricantes líderes de semicondutores reconheceram o potencial das tecnologias RTP e RTA no início. Empresas como Intel e TSMC integraram esses processos em suas linhas de produção para melhorar o desempenho de chips. A transportadora RTP/RTA desempenhou um papel crucial nesta adoção, fornecendo a infraestrutura necessária para um processamento térmico eficiente. Sua capacidade de fornecer resultados consistentes tornou-o uma escolha preferida para a fabricação de alto volume. Essa adoção generalizada ressaltou a importância da transportadora no avanço da tecnologia de semicondutores.

Estabelecimento de normas globais para processos RTP/RTA

O uso crescente das tecnologias RTP e RTA motivou a necessidade de padronização. As organizações da indústria colaboraram para estabelecer padrões globais para esses processos. Esses padrões definiram as melhores práticas para o design de equipamentos, controle de temperatura e seleção de materiais. A transportadora RTP/RTA tornou-se uma referência para o cumprimento, garantindo uniformidade entre as instalações de fabricação em todo o mundo. A padronização não só melhorou a confiabilidade do processo, mas também facilitou a colaboração entre os atores da indústria. Este marco destacou o papel da transportadora na unificação da indústria de semicondutores.

Impacto da RTP/RTA na fabricação de semicondutores

Melhorar o Design e Desempenho de Chips

Papel na redução de defeitos e melhoria das propriedades elétricas

As tecnologias RTP e RTA melhoraram significativamente a qualidade dos dispositivos semicondutores. Ao fornecer tratamentos térmicos precisos, estes processos reduzem defeitos em bolachas de silício. A redução de defeitos aumenta a integridade estrutural dos chips, garantindo melhor desempenho e confiabilidade. Os ciclos de aquecimento e resfriamento controlados também otimizam as propriedades elétricas dos transistores. Esta otimização resulta em velocidades de comutação mais rápidas e menor consumo de energia, que são fundamentais para dispositivos eletrônicos modernos.

Contribuição para reduzir o tamanho do transistor

A indústria de semicondutores se esforça continuamente para criar transistores menores e mais eficientes. A RTP e a RTA desempenharam um papel fundamental neste esforço. Essas tecnologias permitem processos precisos de recozimento que suportam a fabricação de nós menores. À medida que os tamanhos dos transistores encolhem, a manutenção do desempenho torna-se cada vez mais desafiadora. RTP e RTA enfrentam este desafio, garantindo processamento térmico uniforme, que preserva a funcionalidade de componentes miniaturizados. Esta contribuição tem sido fundamental para o avanço da Lei de Moore e permitindo a produção de chips de alta densidade.

Aumentar a eficiência da produção

Tempos de processamento mais rápidos e consumo reduzido de energia

Os fabricantes dependem de RTP e RTA para simplificar os processos de produção. Essas tecnologias oferecem tratamentos térmicos rápidos, reduzindo significativamente os tempos de processamento em relação aos métodos tradicionais. O processamento mais rápido permite que os fabricantes atendam a alta demanda sem comprometer a qualidade. Além disso, os sistemas RTP e RTA consomem menos energia devido aos seus mecanismos de aquecimento eficientes. O menor consumo de energia não só reduz os custos operacionais, mas também se alinha com metas de sustentabilidade na fabricação de semicondutores.

Menores custos de fabricação e maiores rendimentos

A adoção da RTP e da RTA levou à economia de custos na produção de chips. O controle térmico preciso minimiza o desperdício de material e reduz a probabilidade de defeitos. Menos defeitos se traduzem em maiores rendimentos, o que impacta diretamente a rentabilidade. A transportadora RTP/RTA garante resultados consistentes em várias wafers, aumentando ainda mais a eficiência de produção. Esses benefícios tornam as ferramentas RTP e RTA indispensáveis para a fabricação de semicondutores de baixo custo.

Habilitando Tecnologias de Próxima Geração

Suporte para FinFET, 3D NAND e arquiteturas avançadas

Arquiteturas de chip emergentes exigem técnicas de fabricação avançadas. RTP e RTA têm se mostrado essenciais para tecnologias como FinFET e 3D NAND. Estas arquiteturas requerem tratamentos térmicos precisos para alcançar as propriedades elétricas desejadas. Os processos RTP e RTA garantem uniformidade e precisão, que são fundamentais para esses projetos complexos. A operadora RTP/RTA fornece a infraestrutura necessária para lidar com essas arquiteturas avançadas, apoiando a inovação no design de chips.

Contribuição para IA, IoT e outras aplicações emergentes

O aumento da inteligência artificial (IA) e da Internet das Coisas (IoT) criou novas demandas para a tecnologia de semicondutores. RTP e RTA permitem a produção de chips que alimentam essas aplicações. Ao melhorar o desempenho e eficiência de chips, esses processos suportam o desenvolvimento de processadores de IA e dispositivos IoT. A capacidade de produzir chips de alto desempenho em posições de escala RTP e RTA como principais motores do progresso tecnológico nestes campos.

Tendências atuais e futuro Outlook para Transportadores RTP / RTA

Inovações recentes na tecnologia RTP/RTA

Integração de IA e aprendizado de máquina para otimização de processos

A integração da inteligência artificial (IA) e da aprendizagem de máquina (ML) transformou as capacidades das tecnologias RTP e RTA. Engenheiros agora usam algoritmos de IA para analisar grandes quantidades de dados de processo em tempo real. Esses algoritmos identificam padrões e otimizam ciclos térmicos com precisão incomparável. Modelos de aprendizado de máquina predizem potenciais problemas antes que ocorram, reduzindo defeitos e melhorando as taxas de rendimento. Essa abordagem proativa aumenta a eficiência do transportador RTP/RTA, tornando-o uma ferramenta vital para a fabricação moderna de semicondutores.

Sistemas guiados por IA também permitem o controle adaptativo durante o processamento térmico. Os sensores coletam dados sobre a temperatura da wafer e distribuição de calor. O sistema ajusta instantaneamente os parâmetros para manter a uniformidade e evitar o superaquecimento. Este nível de controle garante resultados consistentes nas linhas de produção. Ao alavancar IA e ML, os fabricantes alcançam maior produtividade e melhores fichas de qualidade.

Desenvolvimento de técnicas de recozimento ultrarápidas e eficientes em termos energéticos

Avanços recentes introduziram métodos ultra-rápidos de recozimento que reduzem significativamente os tempos de processamento. Técnicas como recozimento de flash e recozimento à base de laser fornecem pulsos de calor rápido para wafers. Esses métodos minimizam a difusão térmica, preservando a integridade de nós menores. A operadora RTP/RTA suporta essas inovações fornecendo uma plataforma estável para uma entrega de calor precisa.

A eficiência energética tornou-se também uma prioridade nos processos de recozimento. Os engenheiros desenvolveram sistemas que consomem menos energia, mantendo alto desempenho. Mecanismos de aquecimento melhorados e materiais avançados contribuem para esta eficiência. Esses desenvolvimentos se alinham aos objetivos de sustentabilidade da indústria, reduzindo o impacto ambiental da fabricação de semicondutores.

Instruções futuras em Semicondutor Fabricação

Aplicações em materiais emergentes como semicondutores 2D

O aumento de semicondutores 2D, como grafeno e dichalcogenídeos de metal de transição, abriu novas possibilidades para o design de chips. Estes materiais oferecem propriedades elétricas e térmicas excepcionais, tornando-os ideais para dispositivos de próxima geração. Os processos RTP e RTA desempenham um papel crucial na integração de materiais 2D na fabricação de semicondutores. Tratamentos térmicos precisos garantem a estabilidade e funcionalidade desses materiais durante a fabricação.

A transportadora RTP/RTA adapta-se para lidar com os requisitos únicos de semicondutores 2D. Sua capacidade de fornecer distribuição de calor uniforme suporta a natureza delicada destes materiais. À medida que a investigação avança, o transportador continuará a permitir avanços em aplicações de semicondutores 2D.

Papel no apoio aos projetos e arquiteturas de chips da próxima geração

Arquiteturas de chip de última geração exigem técnicas de fabricação avançadas. Tecnologias como transistores gate-all-around (GAA) e empilhamento 3D requerem processamento térmico preciso. Os sistemas RTP e RTA atendem a essas demandas, oferecendo tratamentos térmicos controlados que melhoram o desempenho do dispositivo. A operadora RTP/RTA garante compatibilidade com esses projetos complexos, permitindo uma integração perfeita em linhas de produção.

Os projetos futuros de chips também se concentrarão em maior eficiência e menor consumo de energia. Os processos RTP e RTA contribuem para esses objetivos, otimizando propriedades elétricas e reduzindo defeitos. À medida que a indústria avança para arquiteturas mais inovadoras, a transportadora RTP/RTA continuará a ser uma pedra angular da fabricação de semicondutores.

As tecnologias RTP e RTA passaram por uma transformação notável, moldando a história da indústria de semicondutores. Sua evolução destaca seu papel crítico no avanço dos processos de fabricação de chips. A operadora RTP/RTA tem impulsionado consistentemente a inovação, permitindo que os fabricantes atendam às demandas de projetos modernos de microchip. Suas contribuições para precisão, eficiência e escalabilidade ressaltam sua importância na indústria. Os progressos contínuos nestas tecnologias continuarão a ser essenciais, uma vez que o sector dos semicondutores enfrenta desafios futuros e explora aplicações emergentes. A transportadora RTP/RTA continuará, sem dúvida, a servir de base para o progresso neste domínio em constante evolução.