As fundições globais estão a tornar-se cada vez mais Revestimento cerâmico de carboneto de silício melhorar o desempenho e longevidade dos kits de processos de difusão. Este material avançado oferece excelente durabilidade e resistência térmica, tornando-o uma escolha perfeita para a fabricação de semicondutores de alta temperatura. Suas propriedades notáveis ajudam a reduzir o desgaste e prolongar significativamente a vida útil dos componentes. Soluções de ponta como COTING SIC CVD e COTING TAC aumentam ainda mais a eficiência da produção, minimizando inconsistências térmicas. Além disso, a implementação de CVD TAC COATING proporciona resistência química excepcional, que é essencial para suportar duras condições de fabricação. Esses avanços permitem que fundições atinjam qualidade superior do produto, enquanto gerenciam efetivamente os custos operacionais.

Tiras de Chaves

- Revestimento cerâmico de carboneto de silício faz com que os kits de difusão durem mais tempo, então eles precisam de menos substituições.

- Este revestimento especial espalha o calor uniformemente, criando melhores semicondutores e mais produtos.

- O uso deste revestimento reduz os custos de manutenção e o tempo de inatividade, tornando a produção mais rápida.

- O carbeto de silício lida bem com calor e produtos químicos, perfeito para usos industriais quentes.

- Escolher este revestimento economiza energia e reduz o CO2, ajudando o ambiente.

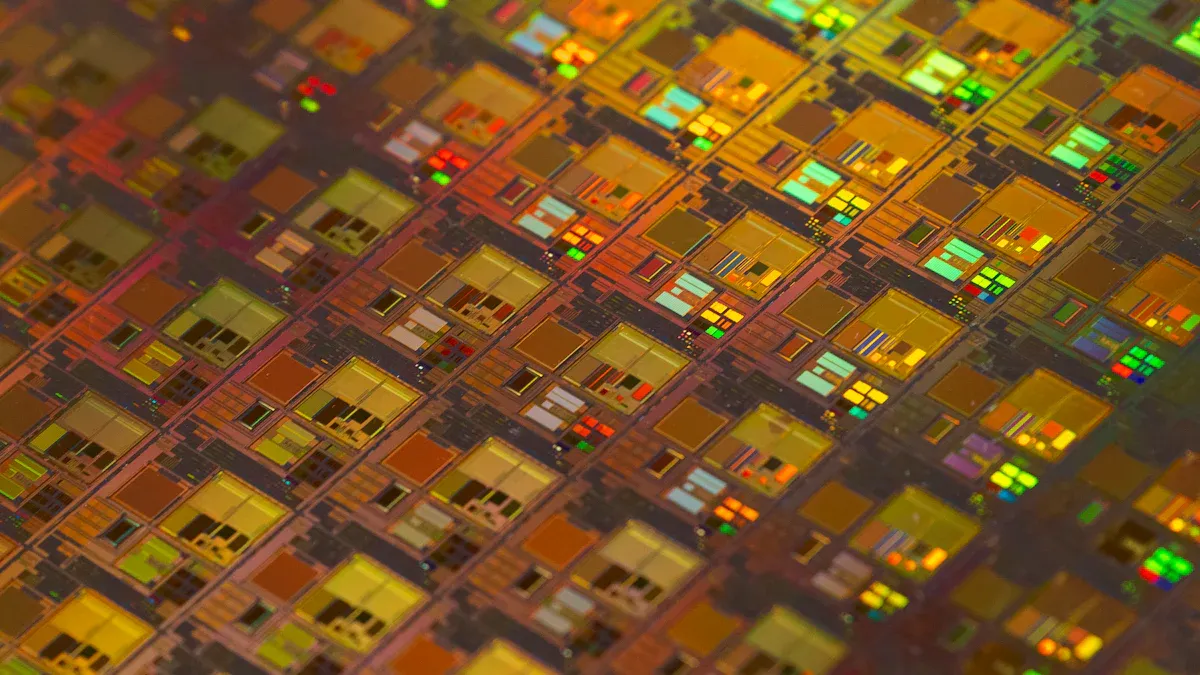

Kits de processo de difusão na fabricação de semicondutores

Papel dos Kits de Processo de Difusão

Kits de processo de difusão desempenhar um papel crítico na fabricação de semicondutores. Estes kits são essenciais para facilitar o processo de difusão, um passo fundamental na criação de circuitos integrados. Durante este processo, os átomos de dopantes são introduzidos em uma bolacha de silício para modificar suas propriedades elétricas. Os kits garantem que esse procedimento ocorra com precisão e consistência, o que é vital para a produção de semicondutores de alta qualidade.

Cada componente em um kit de processo de difusão deve suportar condições extremas. Altas temperaturas, exposição química e estresse mecânico são comuns na fabricação de semicondutores. Os kits atuam como barreiras de proteção, evitando a contaminação e garantindo a integridade das bolachas. Mantendo um ambiente controlado, eles contribuem para a eficiência e confiabilidade global do processo de fabricação.

Importância da seleção do material

A escolha de materiais para kits de processos de difusão impacta significativamente seu desempenho e longevidade. Os materiais devem suportar condições duras sem degradar ou comprometer o processo. A má seleção de materiais pode levar a substituições frequentes, aumento do tempo de inatividade e maiores custos operacionais.

Silicon Carbide Revestimento cerâmico surgiu como um material preferido para estes kits. Sua excepcional durabilidade e resistência ao estresse térmico e químico o tornam ideal para aplicações de alta temperatura. Este revestimento minimiza o desgaste e prolonga a vida útil dos componentes, reduzindo os requisitos de manutenção. Além disso, sua capacidade de manter a uniformidade de temperatura aumenta a eficiência do processo e a qualidade do produto. Fundições que adotam este material avançado beneficiam de taxas de rendimento melhoradas e custos de produção reduzidos.

A selecção de materiais não é apenas uma decisão técnica; é uma decisão estratégica. Escolher os materiais certos garante que os fabricantes de semicondutores possam atender às demandas da tecnologia moderna, mantendo a relação custo-efetividade e sustentabilidade.

Vantagens do revestimento cerâmico de carboneto de silício

Durabilidade Superior e Longevidade

Revestimento cerâmico de carboneto de silício oferece durabilidade incomparável, tornando-se uma escolha preferencial para kits de processos de difusão na fabricação de semicondutores. Sua capacidade de suportar condições ambientais extremas garante uma vida útil mais longa para os componentes, reduzindo a necessidade de substituições frequentes. Essa durabilidade é particularmente valiosa em indústrias como aeroespacial, automotiva e eletrônica, onde materiais de alto desempenho são essenciais.

Uma projeção de mercado destaca a crescente demanda por revestimentos de carboneto de silício, com o mercado previsto para atingir $1.5 bilhões em 2032, crescendo a uma taxa de crescimento anual composto (CAGR) de 7.8%. Este crescimento reflete a crescente dependência em materiais duráveis que podem resistir à oxidação, corrosão e desgaste. Além disso, revestimentos de carboneto de silício são ideais para aplicações de energia, como eles funcionam excepcionalmente bem em temperaturas extremas e ambientes severos. Sua aplicação em componentes automotivos e sistemas de bateria demonstra ainda mais sua capacidade de melhorar o desempenho e longevidade.

| Descrição da Prova | Pontos-chave |

|---|---|

| Projecção do crescimento do mercado | O mercado de revestimento SiC deverá atingir $1,5 bilhão até 2032, crescendo em um CAGR de 7.8%. |

| Exigência de Durabilidade em Aplicações Industriais | Aumento da demanda por revestimentos de alto desempenho e duráveis em aeroespacial, automotivo e eletrônico. |

| Proteção contra fatores ambientais | Os revestimentos SiC oferecem excelente proteção contra oxidação, corrosão e desgaste, aumentando a longevidade. |

| Adequação para condições extremas | Ideal para aplicações de energia devido à sua capacidade de suportar temperaturas extremas e ambientes severos. |

| Aplicação na indústria automóvel | Usado em componentes do motor e sistemas de bateria para melhorar a vida útil e o desempenho. |

Resistência térmica e química

A resistência térmica e química do revestimento cerâmico de carboneto de silício o diferencia dos materiais tradicionais. Este revestimento pode suportar altas temperaturas sem perder sua integridade estrutural, tornando-o adequado para aplicações como trocadores de calor, lâminas de turbina e câmaras de combustão. Seu pequeno coeficiente de expansão térmica e alta dureza contribuem para sua capacidade de resistir ao choque térmico e ao desgaste.

Materiais cerâmicos de carboneto de silício também exibem resistência química excepcional. A temperaturas até 1300 °C, o revestimento forma uma camada protetora de dióxido de silício, que aumenta a sua resistência aos ácidos. No entanto, tem resistência limitada às substâncias alcalinas devido ao filme de sílica. Estas propriedades fazem dele uma excelente escolha para construções resistentes ao fogo, conchas protetoras de reatores nucleares e outros ambientes exigentes.

- Materiais cerâmicos de carboneto de silício exibem alta resistência à temperatura e boa resistência ao desgaste.

- Eles têm um pequeno coeficiente de expansão térmica e alta dureza.

- Eles demonstram resistência ao choque térmico e resistência à corrosão química, tornando-os vantajosos sobre revestimentos tradicionais.

- A temperaturas que atingem 1300 °C, o carboneto de silício forma uma camada protetora de dióxido de silício, aumentando sua resistência química.

- Mostra forte resistência aos ácidos, mas tem resistência limitada às substâncias alcalinas devido à película protetora de sílica.

Uniformidade e eficiência da temperatura melhoradas

Revestimento cerâmico de carboneto de silício desempenha um papel crucial na manutenção da uniformidade de temperatura durante a fabricação de semicondutores. Esta uniformidade garante que o processo de difusão ocorre de forma consistente através da bolacha de silício, levando a semicondutores de maior qualidade. A condutividade térmica superior do revestimento permite uma distribuição de calor eficiente, reduzindo o risco de inconsistências térmicas que podem comprometer o processo de fabricação.

Quando comparado com outros materiais, o carboneto de silício demonstra vantagens significativas. Por exemplo, oferece melhor dissipação de calor e maior confiabilidade do que o nitreto de gálio. Ele também supera o óxido de alumínio em condutividade térmica e resistência de alta temperatura. Estas características tornam-no uma tecnologia mais madura e confiável para aplicações de alta temperatura.

| Comparação de Materiais | Vantagens | Disadvantages |

|---|---|---|

| Carbido de Silício vs Silício | 3x largura bandgap, 10x tensão de ruptura, maior temperatura operacional | 3-5x maiores custos de produção, maiores taxas de defeito de wafer, processamento mais complicado |

| Óxido de silício vs óxido de alumínio | Maior condutividade térmica, melhor condutividade elétrica, resistência à alta temperatura mais forte | Maior custo, mais difícil de processar, processo de fabricação mais exigente |

| Carbide de Silício vs Nitrido de Gálio | Melhor dissipação de calor, tecnologia mais madura, maior confiabilidade | Mau desempenho de alta frequência, maior volume |

Ao aumentar a uniformidade de temperatura e eficiência, o revestimento cerâmico de carboneto de silício contribui para melhorar as taxas de rendimento e reduzir os custos de produção. Sua adoção por fundições globais ressalta sua importância no avanço dos processos de fabricação de semicondutores.

Benefícios para Fundições Globais

Poupança de Custos a Longo Prazo

Fundições globais que adoptam revestimento cerâmico de carboneto de silício experienciar economias de custos significativas a longo prazo. Este material avançado reduz a frequência de substituições de componentes, reduzindo o consumo de matéria-prima e as despesas operacionais. Sua capacidade de prolongar a vida útil de equipamentos críticos, como os reatores manipuladores de substâncias corrosivas, minimiza a necessidade de reparos e substituições dispendiosas. Por exemplo, revestimentos de carboneto de silício podem prolongar a vida útil desses vasos por 60%, reduzindo a frequência de substituição e custos associados.

Além disso, o revestimento cerâmico de carboneto de silício aumenta a eficiência energética. Ao melhorar a eficiência da transferência de calor em até 15%, reduz o consumo de combustível e reduz as emissões de CO2. Isso não só reduz os custos de energia, mas também se alinha aos objetivos de sustentabilidade. A criação de uma instalação de produção para revestimentos de carboneto de silício de grau automotivo requer um investimento inicial de $30-$50 milhões. No entanto, as poupanças a longo prazo nos custos de energia e manutenção justificam esta despesa inicial.

| Tipo de Prova | Detalhes |

|---|---|

| Requisitos de fundos próprios | A criação de uma instalação de produção requer $30-$50 milhões de investimentos. |

| Poupança de Energia | A eficiência da transferência de calor melhora em 15%, reduzindo o consumo de combustível. |

| Extensão da vida útil do serviço | Reatores que manuseiam ácido sulfúrico veem um aumento de 60% na vida útil. |

Manutenção reduzida e tempo de parada

Revestimento cerâmico de carboneto de silício reduz significativamente os requisitos de manutenção e o tempo de inatividade operacional. Sua durabilidade excepcional minimiza o desgaste, estendendo o tempo médio entre falhas (MTBF) para componentes críticos. Isso leva a menos interrupções na produção, permitindo fundições para manter níveis de produção consistentes. Para indústrias que enfrentam desgaste extremo, o revestimento pode reduzir substancialmente as contas de manutenção.

Reduzir o tempo de inatividade tem um impacto financeiro direto. Metade do tempo de inatividade pode recuperar milhares de dólares mensais, enfatizando o valor estratégico da adoção de revestimento cerâmico de carboneto de silício. Ao aumentar a confiabilidade dos equipamentos, as fundições podem alocar recursos de forma mais eficaz, com foco na inovação e produção e não em reparos frequentes.

| Benefício | Designação das mercadorias |

|---|---|

| Redução dos custos de manutenção | Revestimentos cerâmicos reduzem as contas de manutenção em indústrias com extremo desgaste. |

| Redução dos tempos de paragem | A extensão do MTBF reduz as interrupções de produção e os custos associados. |

| Impacto financeiro | Metade do tempo de parada recupera receita mensal significativa. |

Melhor qualidade do produto e taxas de rendimento

A adoção de revestimento cerâmico de carboneto de silício impacta diretamente a qualidade do produto e taxas de rendimento. Sua capacidade de manter a uniformidade de temperatura durante processos de alta temperatura garante uma difusão consistente entre as bolachas de silício. Esta precisão reduz defeitos, resultando em semicondutores de alta qualidade. A condutividade térmica aprimorada suporta ainda mais a distribuição eficiente de calor, minimizando o risco de inconsistências térmicas que podem comprometer a integridade do produto.

Ao melhorar as taxas de rendimento, as fundições podem maximizar sua produção sem aumentar os custos operacionais. Esta eficiência traduz-se em maior rentabilidade e competitividade no mercado dos semicondutores. A resistência química do revestimento também previne a contaminação, garantindo que os wafers cumpram rigorosos padrões de qualidade. Fundições que alavancam esta tecnologia podem oferecer produtos superiores, mantendo a relação custo-efetividade.

Aplicações do mundo real de revestimento cerâmico de carboneto de silício

Exemplos industriais de adopção bem sucedida

Indústrias em todo o mundo abraçaram Revestimento cerâmico de carboneto de silício aumentar a eficiência operacional e a fiabilidade do produto. A fabricação de semicondutores, por exemplo, tem observado melhorias significativas nos kits de processos de difusão. Fundições principais relatam desgaste reduzido dos componentes e tempo de vida prolongado do equipamento, resultando em menos interrupções de produção. Este revestimento também ganhou tração no setor aeroespacial, onde protege lâminas de turbinas de calor extremo e oxidação. Ao manter a integridade estrutural em condições duras, garante a segurança e o desempenho de componentes críticos.

A indústria automóvel também se beneficiou deste material avançado. Os fabricantes o usam em trens elétricos para melhorar o gerenciamento térmico e durabilidade. Os sistemas de bateria revestidos com carboneto de silício exibem maior eficiência energética e maior vida útil. Essas aplicações do mundo real demonstram a versatilidade e eficácia deste revestimento em diversos setores.

Cenários Hipotéticos Destaque de Benefícios

Imagine uma fundição de semicondutores lutando com o tempo de parada frequente devido aos kits de processo de difusão desgastados. Ao adotar o revestimento cerâmico Silicon Carbide, a fundição poderia reduzir as necessidades de manutenção e prolongar a vida útil de seus equipamentos. Esta alteração conduziria a menos atrasos na produção e a menores custos operacionais, aumentando, em última análise, a rendibilidade.

Em outro cenário, uma empresa automotiva visa melhorar a eficiência de suas baterias de veículos elétricos. Ao aplicar revestimento de carboneto de silício aos componentes da bateria, a empresa poderia melhorar a dissipação de calor e reduzir a perda de energia. Esta melhoria resultaria em maior vida útil da bateria e melhor desempenho do veículo, dando à empresa uma vantagem competitiva no mercado.

Esses cenários destacam como adotar esse revestimento pode enfrentar desafios da indústria, melhorar a eficiência e impulsionar a inovação.

Revestimento cerâmico de carboneto de silício revolucionou kits de processo de difusão, oferecendo durabilidade incomparável, resistência térmica e eficiência de custo. Sua adoção por fundições globais levou a avanços significativos na eficiência de fabricação, sustentabilidade e qualidade do produto. Esses benefícios o posicionam como um material crítico para enfrentar os desafios da produção moderna de semicondutores. À medida que a indústria evolui, este revestimento continuará a desempenhar um papel fundamental na promoção da inovação e na manutenção de vantagens competitivas.

FAQ

O que torna o revestimento cerâmico de carboneto de silício superior aos materiais tradicionais?

Revestimento cerâmico de carboneto de silício oferece durabilidade incomparável, resistência térmica e estabilidade química. Ele resiste a temperaturas extremas e ambientes severos, reduzindo o desgaste e prolongando a vida útil dos componentes. Essas propriedades o tornam ideal para aplicações de alto desempenho, superando materiais tradicionais como óxido de alumínio ou nitreto de gálio.

Como o revestimento cerâmico de carboneto de silício melhora a fabricação de semicondutores?

O revestimento aumenta a uniformidade de temperatura e condutividade térmica, garantindo uma difusão consistente entre as bolachas de silício. Esta precisão reduz defeitos e melhora as taxas de rendimento. Sua resistência química impede a contaminação, mantendo a qualidade do produto. Esses benefícios simplificam os processos de fabricação e aumentam a eficiência.

O revestimento cerâmico de carboneto de silício é rentável para fundições globais?

Sim, reduz os custos de manutenção e prolonga o tempo de vida do equipamento, minimizando o tempo de inatividade. A melhoria da eficiência energética reduz as despesas operacionais. Embora o investimento inicial possa ser maior, as economias de longo prazo em reparos, substituições e consumo de energia fazem dele uma escolha econômica para fundições.

O revestimento cerâmico de carboneto de silício pode ser usado em indústrias além de semicondutores?

Com certeza. Sua versatilidade o torna adequado para setores aeroespacial, automotivo e energético. Protege lâminas de turbina, melhora sistemas de bateria de veículos elétricos e melhora trocadores de calor. Sua capacidade de desempenho em condições extremas garante confiabilidade em diversas aplicações.

Quais são os benefícios ambientais do uso de revestimento cerâmico de carboneto de silício?

O revestimento melhora a eficiência energética, melhorando a transferência de calor, reduzindo o consumo de combustível e reduzindo as emissões de CO2. Sua durabilidade diminui o uso de matéria-prima e resíduos de substituições frequentes. Esses fatores contribuem para práticas de fabricação mais sustentáveis.