A manutenção adequada de rolamentos e buchas de grafite desempenha um papel fundamental na prevenção do tempo de inatividade operacional. Os rolamentos de grafite de carbono, conhecidos por suas capacidades de vedação superiores, garantem eficiência reduzindo vazamentos em sistemas industriais. O cuidado pró-ativo amplia o tempo de vida destes rolamento de grafite componentes e melhora o desempenho. Tecnologia Energética Ningbo VET Co especializada na entrega de soluções de grafite premium, incluindo rolamento de grafite/bushing produtos, adaptados para atender às demandas da indústria.

Tiras de Chaves

- Escolha o tipo de carbono correto para as suas peças de grafite. Isso afeta quanto tempo duram e trabalham em certas utilizações.

- Use bons filtros para remover partículas ásperas. Isto ajuda rolamentos e buchas de grafite durar muito mais tempo.

- Verifique e cuide frequentemente dos sistemas de lubrificação. Os controlos regulares param a sujidade e mantêm as peças de grafite a funcionar bem.

Selecionando os materiais certos para rolamento/abastecimento de grafite

Escolher o grau de carbono correto para a durabilidade

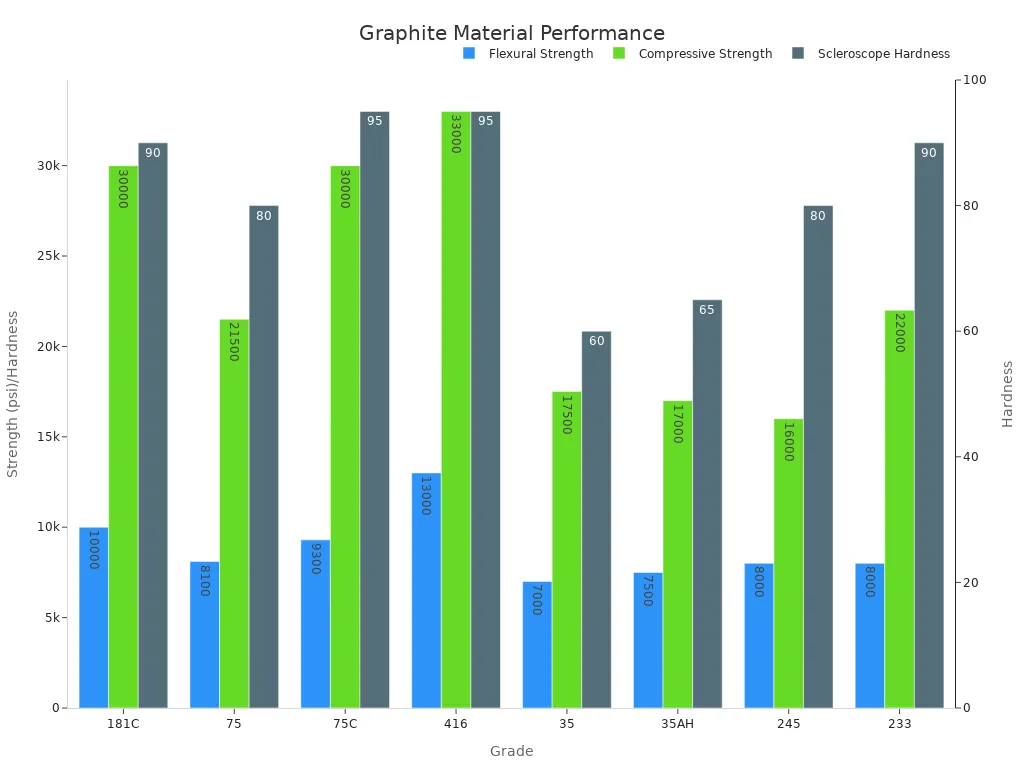

Selecionar o grau de carbono certo é essencial para garantir a durabilidade dos componentes de rolamento/busca de grafite. Diferentes graus oferecem diferentes níveis de densidade, resistência e resistência à temperatura, tornando-os adequados para aplicações específicas. Por exemplo, o Grau 181C proporciona excelente resistência à flexão e compressão, tornando-o ideal para ambientes de alta carga. Por outro lado, o Grau 35 se destaca em aplicações de alta temperatura, suportando até 5.000° F em condições neutras.

O quadro seguinte compara as características de desempenho dos graus populares de grafite:

| Grau | Densidade (lbs./ft.3) | Resistência à flexão (psi) | Resistência à compressão (psi) | Coeficiente de expansão térmica (u/°F) | Limite de temperatura neutro (°F) | Limite de temperatura Oxidante (°F) | Escleroscópio Dureza | Aplicações |

|---|---|---|---|---|---|---|---|---|

| 181C | 111.07 | 10,000 | 30,000 | 3.06 | 500 | 500 | 90 | Rolamentos / Escovas |

| 75 | 106.08 | 8,100 | 21,500 | 2.80 | 3,000 | 750 | 80 | Rolamentos / Escovas |

| 35 | 109.20 | 7,000 | 17,500 | 2.40 | 5,000 | 850 | 60 | Rolamentos / Escovas |

Os testes OEM demonstraram que os graus de carbono premium reduzem significativamente o desgaste e prolongam a vida operacional, especialmente em aplicações de turbinas.

Importância do material do eixo de correspondência com componentes de grafite

Combinar material do eixo com componentes de grafite melhora o desempenho e minimiza o desgaste. Materiais de eixo com uma dureza de Rc 35 ou superior e um acabamento de superfície de 16 μöin ou melhor são recomendados para resultados ótimos. Para aplicações de alta velocidade, é preferível um acabamento mais fino de 12 μl ou melhor.

O alinhamento adequado da coluna do eixo garante uma distribuição de carga consistente e reduz a rigidez torsional. Este alinhamento estabiliza o rolamento/bushing de grafite, melhorando a precisão e a eficiência operacional. Estudos mostram que a orientação da coluna vertebral pode aumentar o desempenho em até 60%, destacando sua importância em aplicações industriais.

Como Ningbo VET Energy Technology Co garante a qualidade do material

Ningbo EFP Tecnologia da Energia Co prioriza a qualidade do material para fornecer soluções confiáveis de rolamento/bushing de grafite. A empresa emprega protocolos de teste rigorosos para garantir que cada componente atenda aos padrões da indústria para densidade, resistência e resistência à temperatura. Suas técnicas avançadas de fabricação produzem componentes de grafite com propriedades consistentes, adaptadas às necessidades operacionais específicas.

Ao alavancar grafite de carbono de qualidade premium, Ningbo VET Energy Technology A Co ajuda os clientes a alcançar uma vida útil mais longa e a reduzir os custos de manutenção. O seu compromisso com a qualidade torna-os um parceiro de confiança para as indústrias que exigem soluções de grafite duráveis e eficientes.

Prevenção de danos abrasivos no rolamento/embutimento de grafite

Identificar e Eliminar Fontes Comuns de Abrasivos

As partículas abrasivas são a principal causa de desgaste sistemas de rolamento/busca de grafite. Esses contaminantes geralmente se originam de detritos externos, partículas geradas pelo sistema ou filtração inadequada. A remoção de partículas de tamanho livre é fundamental para prolongar a vida útil dos rolamentos de revistas. Estudos recomendam o uso de elementos filtrantes classificados em 7 mícrons para eliminar efetivamente abrasivos nocivos.

A tabela abaixo destaca o impacto do tamanho da filtração na melhoria da vida útil do rolamento:

| Tamanho da Filtração | Melhoria da vida de rolamento | Notas |

|---|---|---|

| 3 μm | Melhoria estatisticamente insignificante | Em comparação com o filtro de 49 μm |

| 30 μm | Melhoria estatisticamente insignificante | Em comparação com o filtro de 49 μm |

| 49 μm | Melhoria estatisticamente significativa | Benefícios claros demonstrados da filtração mais fina |

Ao implementar sistemas de filtração adequados, as indústrias podem reduzir significativamente os danos abrasivos e melhorar a eficiência operacional dos componentes de grafite.

Manter um ambiente de operação limpo

Um ambiente operacional limpo minimiza o risco de contaminação abrasiva. Pó, sujeira e outras partículas podem infiltrar-se nos sistemas e acelerar o desgaste. Horários de limpeza regulares, compartimentos fechados e sistemas de ventilação adequados ajudam a manter a limpeza. Os operadores também devem inspecionar frequentemente os equipamentos para identificar potenciais fontes de contaminação. Medidas preventivas como estas garantem que os componentes de rolamento/busca de grafite funcionem em condições ideais.

Medidas de proteção para reduzir o desgaste abrasivo

Revestimentos protetores e materiais avançados podem proteger os componentes de grafite contra danos abrasivos. A pesquisa em filmes de sílica nanoporosa demonstra sua eficácia na prevenção de rugosidade superficial. Os revestimentos com uma relação SiO2/K2O de 4 proporcionam proteção superior contra arranhões, como mostra a análise quantitativa da imagem. Esses revestimentos reduzem a degradação da superfície, garantindo maior vida útil do componente.

Além disso, as indústrias podem usar materiais resistentes ao desgaste e modificações de projeto para aumentar a durabilidade. A combinação dessas medidas com manutenção regular garante que os sistemas de rolamento/busca de grafite permaneçam confiáveis e eficientes.

Otimização da lubrificação para rolamento/embutimento de grafite

Benefícios do uso de grafite graxa para lubrificação

Graxa de grafite oferece vantagens únicas para lubrificação de sistemas de rolamento de grafite/bushing. Suas propriedades autolubrificantes reduzem o atrito, mesmo em condições extremas, garantindo uma operação suave. Ao contrário dos lubrificantes tradicionais, a graxa de grafite funciona bem em ambientes de alta temperatura, onde outras graxas podem se degradar. Isso torna uma excelente escolha para aplicações que exigem desempenho consistente ao longo de períodos prolongados.

Além disso, a graxa de grafite forma uma camada protetora em superfícies, minimizando o desgaste e prolongando a vida útil dos componentes. Indústrias que dependem de máquinas pesadas muitas vezes preferem este lubrificante devido à sua capacidade de lidar com cargas elevadas sem comprometer a eficiência. Ao incorporar graxa de grafite, os operadores podem aumentar a confiabilidade de seus sistemas, reduzindo os custos de manutenção.

Selecionar o Lubrificante Direito para Aplicações Específicas

A escolha do lubrificante correto depende de vários fatores operacionais:

- Níveis de umidade: O aumento da umidade promove a formação de um tribolayer, que aumenta a lubrificação. Isto é particularmente benéfico em ambientes de alta carga.

- Alterações estruturais: Transições de grafite para carbono turboestrático em condições extremas, melhorando suas propriedades lubrificantes. Compreender esta transformação ajuda na seleção de lubrificantes para aplicações exigentes.

- Condições operacionais:

- Carregar e Velocidade: A maquinaria pesada beneficia de graxas mais espessas, enquanto o equipamento de alta velocidade requer óleos mais leves.

- Fatores ambientais: Humidade, poeira e produtos químicos influenciam a seleção de lubrificantes. Lubrificantes resistentes à água são ideais para ambientes externos ou marinhos.

- Aditivos: Agentes anti-desgaste e antioxidantes aumentam o desempenho, tornando-os essenciais para aplicações específicas.

A seleção do lubrificante certo garante o desempenho ideal e reduz o risco de falha prematura dos componentes.

Inspeção regular e manutenção de sistemas de lubrificação

As inspeções de rotina são fundamentais para a manutenção de sistemas de lubrificação. Estudos mostram que aderir às normas ISO para inspeção e teste reduz significativamente o risco de falha do equipamento. Os técnicos de manutenção podem identificar contaminação em sistemas hidráulicos durante essas inspeções, evitando danos caros.

Sistemas de gerenciamento de lubrificação priorizam verificações regulares como parte do monitoramento de condições. O feedback em tempo real durante as inspeções permite que os engenheiros resolvam os problemas imediatamente, garantindo uma operação ininterrupta. Ao implementar esquemas de inspeção consistentes, as indústrias podem maximizar a eficiência e a vida útil de seus sistemas de rolamento/bushing de grafite.

Gestão de Parâmetros Operacionais para Rolamento/Bushing de Grafite

Compreender o valor PV e seu papel no desempenho

O valor PV, que representa o produto da pressão (P) e da velocidade (V), é um fator crítico na determinação do desempenho dos sistemas de rolamento de grafite/bushing. Um maior valor fotovoltaico indica aumento do calor friccional, o que pode levar à degradação do material se não for adequadamente gerenciado. Os operadores devem assegurar que o valor fotovoltaico permaneça dentro do intervalo recomendado para a sua aplicação específica. Isto evita o superaquecimento e reduz o risco de desgaste prematuro.

As indústrias muitas vezes dependem de sistemas de monitoramento avançados para rastrear os valores de PV em tempo real. Esses sistemas fornecem informações valiosas sobre as condições operacionais, permitindo ajustes oportunos para manter o desempenho ideal. Ao compreender e gerenciar o valor PV, as indústrias podem aumentar a confiabilidade e o tempo de vida de seus componentes de grafite.

Monitoramento da temperatura e pressão para evitar falhas

Temperatura e pressão são dois parâmetros fundamentais que impactam significativamente o desempenho dos sistemas de rolamento/bushing de grafite. A exposição prolongada a altas temperaturas, particularmente acima de 430 °C, pode causar grafitização em aços carbono. Este processo enfraquece a integridade estrutural dos componentes, especialmente quando os nódulos de grafite se alinham com tensão de tração. O monitoramento desses parâmetros ajuda a prevenir tais falhas.

Tempos de inatividade não planejados devido à temperatura e problemas relacionados à pressão custam bilhões de indústrias anualmente. Sistemas avançados de monitoramento de condições, como os permitidos pela Internet Industrial das Coisas (IIoT), coletam continuamente dados sobre essas métricas. A detecção de anomalias em tempo real permite que os operadores abordem potenciais problemas antes de se intensificarem, reduzindo o tempo de inatividade e melhorando a produtividade.

Ajuste dos parâmetros operacionais para maximizar o tempo de vida do componente

Ajustar parâmetros operacionais, como carga, velocidade e condições ambientais, pode prolongar significativamente a vida útil dos componentes de grafite. Por exemplo, reduzir cargas excessivas ou otimizar velocidades rotacionais minimiza o estresse nas superfícies do rolamento. Além disso, manter um ambiente operacional estável reduz o risco de contaminação e desgaste.

A revisão e ajuste regulares desses parâmetros garantem que os sistemas de rolamento/busca de grafite funcionem de forma eficiente. As indústrias que priorizam esses ajustes se beneficiam de custos de manutenção reduzidos e maior confiabilidade do sistema.

A manutenção de vedações e buchas de grafite envolve quatro práticas essenciais: seleção de materiais duráveis, evitando danos abrasivos, otimizando a lubrificação e gerenciando parâmetros operacionais. Cada etapa contribui para a melhoria da eficiência e prolongamento da vida útil dos componentes.

A manutenção adequada reduz o tempo de inatividade e os custos operacionais, aumentando a confiabilidade do sistema.

| Prática de manutenção | Eficiência e Perspectivas da Vida |

|---|---|

| Inspecções regulares | Identifica questões precocemente, evitando falhas e prolongando o tempo de vida. |

| Ciclos de Limpeza | Remove contaminantes, garantindo um desempenho ideal. |

| Reparar/Substituir Elementos Quebrados | Evita problemas de temperatura, aumentando a durabilidade. |

Ningbo EFP Tecnologia da Energia A Co fornece componentes de grafite premium com resistência ao calor, resistência à corrosão e durabilidade. Seu rigoroso controle de qualidade garante desempenho consistente, redução de desgaste e soluções de baixa manutenção. As indústrias podem confiar em seus conhecimentos para alcançar sucesso operacional a longo prazo.

FAQ

Quais são os sinais de desgaste em vedações e buchas de grafite?

Procure aumento de vibração, ruídos incomuns ou eficiência reduzida. Estes sinais frequentemente indicam desgaste ou danos em componentes de grafite e requerem inspeção imediata.

Com que frequência devem ser inspeccionados os componentes de grafite?

Inspecione selos de grafite e buchas a cada três a seis meses. As verificações regulares ajudam a identificar os problemas precocemente, garantindo o desempenho ideal e evitando falhas inesperadas.

Os componentes de grafite podem funcionar sem lubrificação?

Sim, os componentes de grafite podem auto-lubrificar sob certas condições. No entanto, a adição de lubrificação melhora o desempenho, reduz o desgaste, e estende a vida útil dos componentes.

□ Dica: Consulte sempre as diretrizes do fabricante para horários de manutenção e requisitos de lubrificação para maximizar a eficiência.